-

Czy odpady cegieł ogniotrwałych można ponownie wykorzystać?

Zasadniczo nie należy ponownie wykorzystywać odpadowych cegieł ogniotrwałych. W niektórych piecach, w których temperatura nie jest wysoka, a korozyjność nie jest wysoka, cegły ogniotrwałe usunięte podczas konserwacji nie mają żadnych brakujących narożników ani krawędzi i nie występują żadne uszkodzenia. Kolor w zasadzie nie różni się zbytnio od nowo produkowanych cegieł ogniotrwałych. Czy te cegły ogniotrwałe mogą być nadal używane? Zdemontowane cegły ogniotrwałe zostały wypalone w określonej temperaturze, ale także poddane działaniu wysokiego ciśnienia i prędkości wiatru, co spowodowało znaczne zmiany w wytrzymałości i ogólnej wydajności. Ogólne wskaźniki znacznie się obniżą. Zastosowanie w kluczowych częściach pieca poważnie wpłynie na żywotność wykładziny pieca. Dlatego nie można go stosować w obszarach krytycznych lub o wysokiej temperaturze. Jest też wielu użytkowników i producentów, którzy po demontażu i wymianie ręcznie dobierają go i wykorzystują w mniej istotnych częściach. Czy takie podejście jest wykonalne? Ta metoda jest również możliwa, ale nie jest całkowicie nie do przyjęcia. Na przykład nadal można używać niektórych suszarek piecowych. Musi to jednak zależeć od stanu wymienianych cegieł ogniotrwałych, które muszą mieć pełny rozmiar i nieznacznie zmieniać kolor, zanim będą mogły zostać użyte. Jednak błoto po pożarze pozostawione podczas budowy odpadowych cegieł ogniotrwałych należy zeskrobać do czysta, zanim będzie można je odbudować i wykorzystać w piecach o niskich temperaturach. Nowo wybudowana wykładzina pieca jest całkowicie bezużyteczna. Ponieważ wskaźniki wydajności cegieł ogniotrwałych nie mogą już spełniać wymagań dotyczących stosowania w obszarach i piecach o wysokiej temperaturze. Odporność na szok termiczny odpadowych cegieł ogniotrwałych zbytnio się zmniejszyła, więc nie ma potrzeby marnować siły roboczej i zasobów materiałowych na odpadowe cegły ogniotrwałe. Jednak nadal można go stosować na platformie zewnętrznej niektórych pieców, ponieważ temperatura platformy zewnętrznej nie przekroczy 200 ℃, a wydajność odpadowej cegły ogniotrwałej jest nadal znacznie lepsza niż zwykłej czerwonej cegły. Zatem nowych pieców, pieców wysokotemperaturowych i korozyjnych oraz ich elementów nie można w ogóle używać ponownie z odpadowymi cegłami ogniotrwałymi.

Przeczytaj więcej -

Izolacyjne cegły ogniotrwałe: klucz do efektywnego zarządzania ciepłem

Izolacyjne cegły ogniotrwałe odgrywają kluczową rolę w wielu gałęziach przemysłu, w których efektywne zarządzanie ciepłem jest najważniejsze. Te specjalistyczne cegły zostały zaprojektowane tak, aby wytrzymywać ekstremalne temperatury, jednocześnie minimalizując straty ciepła, co czyni je niezbędnymi w różnych zastosowaniach, od pieców i pieców po kotły i spalarnie. Jedną z podstawowych funkcji izolacyjnych cegieł ogniotrwałych jest zapewnienie izolacji termicznej, co polega na ograniczeniu wymiany ciepła pomiędzy różnymi elementami systemu. Cegły te są konstruowane przy użyciu materiałów o wysokich właściwościach izolacyjnych, takich jak lekkie kruszywa, perlit, wermikulit lub włókna ceramiczne. Włączając te materiały do swojego składu, izolacyjne cegły ogniotrwałe tworzą barierę ograniczającą przepływ ciepła, minimalizując w ten sposób zużycie energii i optymalizując efektywność cieplną. Efektywne zarządzanie temperaturą jest szczególnie istotne w branżach, w których wymagane są wysokie temperatury w procesach takich jak topienie, formowanie lub reakcje chemiczne. W takich zastosowaniach izolacyjne cegły ogniotrwałe służą jako warstwa ochronna, osłaniająca sprzęt i konstrukcje przed szkodliwym działaniem intensywnego ciepła. Utrzymując stabilną temperaturę pracy i zapobiegając wahaniom temperatur, cegły te przyczyniają się do trwałości i niezawodności obiektów przemysłowych. Izolacyjne cegły ogniotrwałe oferują dodatkowe korzyści poza izolacją termiczną. Charakteryzują się doskonałą integralnością strukturalną, dzięki czemu są w stanie wytrzymać naprężenia mechaniczne i czynniki środowiskowe występujące w trudnych warunkach pracy. Ta sprężystość strukturalna jest niezbędna do zapewnienia trwałości i niezawodności pieców przemysłowych, pieców wypalanych i innego sprzętu wysokotemperaturowego. Kolejną zaletą izolacyjnych cegieł ogniotrwałych jest ich zdolność do zwiększania wydajności i produktywności procesu. Minimalizując straty ciepła, cegły te umożliwiają szybsze nagrzewanie i bardziej równomierny rozkład temperatury w systemach przemysłowych. To z kolei skraca przestoje związane z wahaniami temperatury i pozwala na większą przepustowość i spójność produkcji. The izolacyjne cegły ogniotrwałe przyczyniać się do zrównoważenia środowiskowego poprzez promowanie efektywności energetycznej i redukcję emisji gazów cieplarnianych. Optymalizując zarządzanie ciepłem i minimalizując straty ciepła, przemysł może zmniejszyć swoją zależność od paliw kopalnych i zmniejszyć swój ślad węglowy. Jest to zgodne z globalnymi wysiłkami na rzecz łagodzenia zmiany klimatu i promowania zrównoważonych praktyk przemysłowych. Ciężka, wysoka cegła aluminiowa Wybierz klinkier o wysokiej zawartości boksytu i glinę ogniotrwałą, aby połączyć je wielopoziomowo i ostatecznie uformować, wypalić w wysokiej temperaturze. Ciężka cegła o wysokiej zawartości aluminium ma trzy oznaczenia w zależności od zawartości tlenku glinu. Upewnij się, że zawartość aluminium i działanie w wysokiej temperaturze jest ciężka cegła o wysokiej zawartości aluminium, dostosowując gatunki boksytu o wysokiej zawartości aluminium i procent gliny, aby spełnić różne warunki pracy i wymagania.

Przeczytaj więcej -

Monolityczne materiały ogniotrwałe mają doskonałą stabilność chemiczną i są odporne na erozję powodowaną przez media korozyjne

Doskonała stabilność chemiczna Monolityczne materiały ogniotrwałe sprawia, że są one wysoko cenione w zastosowaniach przemysłowych wymagających wysokich temperatur. Ta stabilność chemiczna odnosi się do odporności materiału na erozję powodowaną przez media korozyjne, takie jak kwasy i zasady, w różnych trudnych warunkach, chroniąc w ten sposób sprzęt i wydłużając jego żywotność. Za tą cechą kryje się wynik interakcji szeregu czynników. Projekt receptury monolitycznych materiałów ogniotrwałych jest bardzo krytyczny. Przy doborze składników materiałowych często stosuje się niektóre związki antykorozyjne, takie jak tlenek glinu, krzemiany itp. Tlenek glinu ma doskonałą odporność na alkalia i może skutecznie zapobiegać korozji materiałów w mediach alkalicznych; krzemian ma doskonałe właściwości odporne na kwaśne media. Rozsądna kombinacja tych składników umożliwia materiałowi wykazanie stabilnej odporności na korozję w obliczu różnych mediów korozyjnych. Kontrola procesu podczas przygotowania ma również kluczowe znaczenie dla stabilności chemicznej materiału. Ściśle kontrolując temperaturę, czas i inne parametry spiekania, można skutecznie kontrolować mikrostrukturę materiału i ograniczać obecność defektów i porów, które mogą prowadzić do korozji. W ten sposób poprawia się gęstość materiału, utrudniając wnikanie czynników korozyjnych w materiał, zmniejszając w ten sposób możliwość korozji. Monomorficzne materiały ogniotrwałe mają zwykle dużą gęstość i gęstą mikrostrukturę, co jest jednym z powodów ich wyjątkowej odporności na korozję. Materiały o większej gęstości zmniejszą penetrację mediów korozyjnych, a zwartość mikrostruktury utrudnia mediom korozyjnym tworzenie reakcji korozyjnych wewnątrz materiału. Dlatego nawet w ekstremalnych warunkach pracy te materiały ogniotrwałe mogą zachować stabilne właściwości chemiczne, zapewniając bezpieczeństwo i stabilność długotrwałej pracy sprzętu. Powód Monolityczne materiały ogniotrwałe mogą oprzeć się erozji mediów korozyjnych, takich jak kwasy i zasady, ponieważ mają doskonałe właściwości pod względem konstrukcji receptury, procesu przygotowania i mikrostruktury. To sprawia, że są one nieodzowną i ważną częścią wysokotemperaturowych urządzeń przemysłowych, odgrywając kluczową rolę w zapewnieniu bezpiecznej pracy urządzeń i przedłużeniu ich żywotności. Prefabrykaty niskocementowe Zastosowanie: Głównie do pieców grzewczych, wózków pieców do wyżarzania i innych urządzeń cieplnych. Właściwość: wysoka wytrzymałość na ściskanie, właściwości w znacznie podwyższonej temperaturze i wygodny mur.

Przeczytaj więcej -

Izolacyjne cegły ogniotrwałe: równoważenie lekkości konstrukcji i trwałości

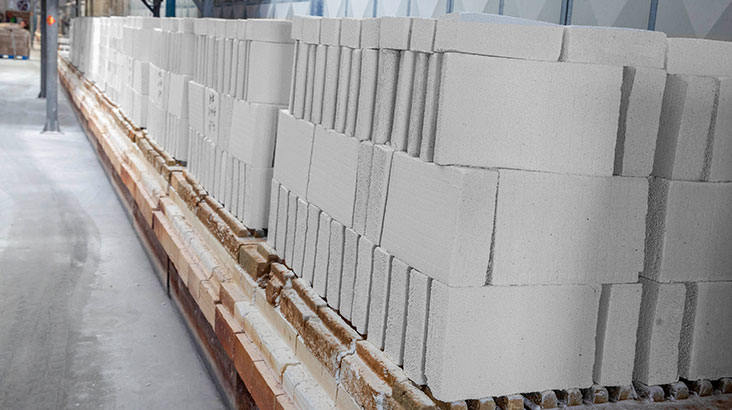

Izolacyjne cegły ogniotrwałe odgrywają kluczową rolę w gałęziach przemysłu wymagających izolacji wysokotemperaturowej, takich jak produkcja stali, produkcja szkła i obróbka ceramiki. Jednym z głównych czynników branych pod uwagę przy projektowaniu izolacyjnych cegieł ogniotrwałych jest ich ciężar. Cegły te są często używane do wyłożenia pieców, pieców i innych urządzeń przemysłowych, gdzie minimalizacja całkowitego obciążenia ma kluczowe znaczenie zarówno dla bezpieczeństwa, jak i wydajności. Włączając do matrycy cegieł lekkie materiały, takie jak włókna ceramiczne, perlit lub wermikulit, inżynierowie mogą zmniejszyć gęstość cegieł bez utraty właściwości termicznych. Ta lekka konstrukcja nie tylko ułatwia obsługę i instalację, ale także pomaga obniżyć zużycie energii poprzez zmniejszenie masy termicznej izolowanej konstrukcji. Sama lekkość nie wystarczy, aby sprostać wymaganiom zastosowań przemysłowych. Trwałość jest równie ważna, szczególnie w środowiskach charakteryzujących się wysokimi temperaturami, cyklami termicznymi i korozją chemiczną. Izolacyjne cegły ogniotrwałe muszą wytrzymywać te trudne warunki przez dłuższy czas, nie pogarszając ani nie tracąc swoich właściwości izolacyjnych. Aby osiągnąć równowagę między lekkością konstrukcji a trwałością, producenci stosują zaawansowane techniki produkcyjne i wybierają materiały o wysokiej odporności na ciepło i wytrzymałości mechanicznej. Na przykład materiały ogniotrwałe na bazie tlenku glinu i krzemionki są powszechnie stosowane w cegłach izolacyjnych ze względu na ich doskonałą stabilność termiczną i odporność na szok termiczny. Materiały te wytrzymują szybkie zmiany temperatury bez pękania i odpryskiwania, zapewniając długotrwałą integralność izolowanej konstrukcji. Dodatkowo można dodać dodatki, takie jak tlenek cyrkonu lub chrom, w celu zwiększenia odporności materiału ogniotrwałego na korozję chemiczną powodowaną przez stopione metale lub kwaśne gazy. Kolejna strategia zwiększania trwałości izolacyjne cegły ogniotrwałe odbywa się poprzez staranne zaprojektowanie ich mikrostruktury. Kontrolując rozmieszczenie i orientację porów w matrycy cegły, producenci mogą zoptymalizować przewodność cieplną, minimalizując jednocześnie wnikanie szkodliwych substancji. Taka struktura porów ułatwia również ucieczkę uwięzionych gazów podczas wypalania, zapobiegając powstawaniu naprężeń wewnętrznych, które mogłyby zagrozić integralności cegły. Rozwój izolacyjnych cegieł ogniotrwałych stanowi delikatne osiągnięcie równowagi pomiędzy lekkością konstrukcji a trwałością. Inżynierowie i producenci muszą starannie wybierać materiały, optymalizować mikrostruktury i stosować innowacyjne techniki wytwarzania, aby sprostać rygorystycznym wymaganiom zastosowań przemysłowych w wysokich temperaturach. Osiągając tę równowagę, izolacyjne cegły ogniotrwałe mogą zapewnić niezawodną izolację termiczną, wytrzymując jednocześnie rygory trudnych warunków pracy, ostatecznie przyczyniając się do wydajności i trwałości procesów przemysłowych. Cegła korundowa, cegła korundowa mulitowa, cegła korundowa lekka Zastosowanie: Cegły te, stosowane w różnych piecach wysokotemperaturowych, mogą być wytwarzane w postaci saggarów, szyn prowadzących, płyt wyrzutników, płyt ogniotrwałych, płyt usztywniających, płyt wypalanych, bloków i palenisk palników, rur piecowych i innych produktów ogniotrwałych. Właściwość: Wysoka czystość surowców i wysoka temperatura robocza, zwarta i jednolita struktura oraz właściwości przeciwutleniające.

Przeczytaj więcej -

Jak rozmiar izolacyjnych cegieł szamotowych wpływa na ich przewodność cieplną

Rozmiar izolacyjne cegły szamotowe ma pewien wpływ na ich przewodność cieplną. W przemyśle przewodność cieplna jest ważnym czynnikiem, który należy wziąć pod uwagę przy wyborze izolacyjnych cegieł szamotowych. W przypadku cegieł izolacyjnych większe cegły mają dłuższą drogę przenoszenia ciepła i większą powierzchnię, która może skutecznie przenosić ciepło. Większa powierzchnia oznacza, że przez powierzchnię cegły może zostać przeniesionych więcej ciepła. Czynniki te razem oznaczają, że większe cegły mają zazwyczaj niższą przewodność cieplną. Z drugiej strony mniejsze cegły mają stosunkowo krótszą drogę przenikania ciepła, a ich mniejsza powierzchnia oznacza, że przekazują stosunkowo mniej ciepła w jednostce czasu. Dlatego mniejsze izolacyjne cegły ogniotrwałe mają na ogół wyższą przewodność cieplną. Ponadto mniejsze cegły mogą wymagać większej liczby spoin, aby pokryć określoną powierzchnię. Same te złącza mogą stać się ścieżką wymiany ciepła, dodatkowo zwiększając ogólną przewodność cieplną cegły. Cegła przeciwnawęglana i wysoka zawartość aluminium, cegła o niskiej zawartości żelaza Zastosowanie: Ściany i okładzinowe materiały izolacyjne do pieców do nawęglania, azotowania, pieców ciągłych, pieców obrotowych, pieców przepychowych i innych pieców do obróbki cieplnej, a także innych pieców przemysłowych.

Przeczytaj więcej -

Jakie są główne zalety izolacyjnych cegieł ogniotrwałych w zastosowaniach przemysłowych?

Izolacyjne cegły ogniotrwałe mają wiele zalet w zastosowaniach przemysłowych, co czyni je kluczowym materiałem w wysokotemperaturowych procesach przemysłowych. Te cegły ogniotrwałe mają doskonałą odporność na wysokie temperatury i pozostają stabilne w ekstremalnych warunkach termicznych. Wytrzymują temperatury przekraczające tysiące stopni Celsjusza. Szczególne znaczenie mają doskonałe właściwości termoizolacyjne tych cegieł ogniotrwałych. Skutecznie ograniczają przewodzenie i straty ciepła, znacząco poprawiając efektywność energetyczną urządzeń przemysłowych. Ponadto doskonała odporność na korozję pozwala mu wytrzymać erozję chemikaliów i gazów o wysokiej temperaturze, wydłużając żywotność urządzeń przemysłowych. Kolejną kluczową zaletą jest stabilność strukturalna izolacyjnych cegieł ogniotrwałych. Mają stabilne właściwości strukturalne i nie ulegają łatwo odkształceniom ani uszkodzeniom pod wpływem sił zewnętrznych. Zapewnia to stabilność konstrukcji i bezpieczeństwo sprzętu. Izolacyjne cegły ogniotrwałe są również wysoce konfigurowalne. Można je dostosować do specyficznych wymagań różnych zastosowań przemysłowych, aby spełnić określone wymagania procesowe. Ponadto izolacyjne cegły ogniotrwałe są łatwe w montażu i konserwacji. Mają dobre właściwości przetwórcze i przyłączeniowe, są łatwe w montażu i demontażu oraz są łatwe w utrzymaniu, co znacznie zmniejsza przestoje i koszty konserwacji urządzeń przemysłowych. Izolacyjne cegły ogniotrwałe wykonane są z naturalnych minerałów i podczas użytkowania nie wytwarzają szkodliwych gazów ani substancji zanieczyszczających, co czyni je przyjaznymi dla środowiska. Ciężka, wysoka cegła aluminiowa Opis produktu: Wybierz klinkier o wysokiej zawartości boksytu i glinę ogniotrwałą, aby połączyć je wielopoziomowo i ostatecznie uformować, spalić w wysokiej temperaturze. Ciężka cegła o wysokiej zawartości aluminium ma trzy oznaczenia w zależności od zawartości tlenku glinu. Upewnij się, że zawartość aluminium i działanie w wysokiej temperaturze jest ciężka cegła o wysokiej zawartości aluminium, dostosowując gatunki boksytu o wysokiej zawartości aluminium i procent gliny, aby spełnić różne warunki pracy i wymagania.

Przeczytaj więcej -

Wydajność monolitycznych materiałów ogniotrwałych w wysokich temperaturach: doskonała stabilność i trwałość

Monolityczne materiały ogniotrwałe wykazują niezwykłą wydajność w środowiskach o wysokiej temperaturze, co czyni je materiałami niezbędnymi w nowoczesnym przemyśle i napędza postęp technologiczny w pokrewnych dziedzinach. Poniżej znajduje się szczegółowa interpretacja właściwości materiałów ogniotrwałych w wysokich temperaturach, w tym ich stabilność, trwałość i inne kluczowe cechy. Zagłębmy się w stabilność wysokotemperaturową monolitycznych materiałów ogniotrwałych. Materiały te zostały specjalnie zaprojektowane i wyprodukowane tak, aby zachować stabilne właściwości fizyczne i chemiczne przez dłuższy czas w ekstremalnie wysokich temperaturach. Niezależnie od tego, czy są poddawane ciągłemu działaniu wysokiej temperatury, czy nagłym zmianom temperatury, materiały ogniotrwałe mogą wytrzymać i zachować swój pierwotny kształt i strukturę. Ta stabilność czyni je idealnym wyborem do pieców wysokotemperaturowych, urządzeń termicznych i pieców przemysłowych. Materiały ogniotrwałe charakteryzują się doskonałą odpornością na szok termiczny. Wiele materiałów ma tendencję do pękania lub pękania w wyniku szybkich procesów ogrzewania lub chłodzenia z powodu nagłych zmian temperatury. Jednakże materiały ogniotrwałe, dzięki swojemu unikalnemu składowi i strukturze, mogą absorbować i rozpraszać naprężenia powstające w wyniku zmian temperatury, unikając w ten sposób takich uszkodzeń. Ta wszechstronność sprawia, że są one szeroko stosowane w urządzeniach przemysłowych, które wymagają częstych uruchomień i wyłączeń. Materiały ogniotrwałe zachowują wysoką wytrzymałość nawet w wysokich temperaturach. Wytrzymałość ta wynika nie tylko z nieodłącznych właściwości materiałów, ale także z ich ściśle powiązanych zmian mikrostrukturalnych w wysokich temperaturach. Precyzyjnie kontrolując skład i procesy produkcyjne materiałów, mogą one utrzymać wystarczającą wytrzymałość w wysokich temperaturach, aby wytrzymać różne naprężenia mechaniczne i termiczne. Oprócz wyżej wymienionych właściwości materiały ogniotrwałe wykazują również wyjątkową odporność na erozję. W środowiskach o wysokiej temperaturze wiele substancji chemicznych może powodować korozję materiałów, prowadząc do spadku wydajności. Jednakże materiały ogniotrwałe są odporne na korozję tych substancji chemicznych ze względu na ich specjalny skład chemiczny i mikrostrukturę, zachowując w ten sposób ich długoterminową stabilność i trwałość. Warto wspomnieć o właściwościach termoizolacyjnych monolitycznych materiałów ogniotrwałych. Ze względu na niską przewodność cieplną i inne unikalne właściwości fizyczne, materiały te mogą skutecznie izolować wysokie temperatury, zmniejszać straty ciepła i poprawiać wydajność sprzętu. Ma to kluczowe znaczenie w przypadku wielu urządzeń przemysłowych, które muszą pracować przez długi czas w wysokich temperaturach, ponieważ skuteczna izolacja termiczna może znacznie zmniejszyć zużycie energii i koszty operacyjne. Właściwości monolitycznych materiałów ogniotrwałych w wysokich temperaturach zapewniają im wyjątkową stabilność i trwałość w środowiskach o wysokiej temperaturze. Te cechy czynią je obiecującymi w różnych gałęziach przemysłu, takich jak metalurgia, inżynieria chemiczna, ceramika i szkło. Wraz z ciągłym rozwojem technologii i rosnącymi wymaganiami produkcji przemysłowej, materiały ogniotrwałe będą nadal odgrywać swoją wyjątkową rolę w napędzaniu rozwoju i postępu powiązanych gałęzi przemysłu. Nieokreślone masy ogniotrwałe Zastosowanie: Do metalurgii, petryfikacji, energetyki i budownictwa: piec grzewczy, piec do wyżarzania, konwertor, piec elektryczny, piec do obróbki cieplnej, spalarnie śmieci, piec katalityczny, piec do krakingu i piec cementowy.

Przeczytaj więcej -

Zastosowanie izolacyjnych cegieł ogniotrwałych w przemyśle metalurgicznym

Przemysł metalurgiczny jest przedstawicielem procesów wysokotemperaturowych, obejmujących sprzęt taki jak wielkie piece, konwertory i piece elektryczne, z których wszystkie muszą wytrzymywać wyjątkowo wysokie temperatury i ciśnienia. W takich środowiskach zastosowanie Izolacyjne cegły ogniotrwałe staje się szczególnie ważne. Nie tylko zapewniają niezbędną ochronę urządzeń, zapewniając ciągłość i stabilność produkcji, ale także podnoszą efektywność energetyczną i bezpieczeństwo produkcji. W urządzeniach hutniczych jako krytyczne materiały okładzinowe stosowane są cegły ogniotrwałe do izolacji termicznej. Urządzenia te często pracują w temperaturach sięgających kilkuset stopni lub nawet wyższych. Zwykłe materiały szybko ulegają degradacji w takich temperaturach, ale cegły ogniotrwałe do izolacji termicznej, dzięki specjalnym materiałom i procesom produkcyjnym, są w stanie wytrzymać środowiska o tak wysokiej temperaturze, zapewniając długoterminową stabilną pracę sprzętu. Kolejną ważną zaletą cegieł ogniotrwałych termoizolacyjnych jest ich zdolność do skutecznego ograniczania strat ciepła. Jeśli w metalurgicznym procesie produkcyjnym ciepło wytwarzane przez urządzenia nie może zostać efektywnie wykorzystane, powoduje to nie tylko straty energii, ale także zwiększa koszty produkcji. Jednakże zastosowanie cegieł ogniotrwałych do izolacji termicznej zapewnia utrzymanie środowiska o wysokiej temperaturze w sprzęcie, zmniejszając straty ciepła, a tym samym poprawiając efektywność energetyczną. Środowiska o wysokiej temperaturze nie tylko uszkadzają materiały okładzinowe sprzętu, ale także wpływają na samą konstrukcję sprzętu. Długotrwałe narażenie na wysokie temperatury może powodować problemy, takie jak deformacja konstrukcji i zmniejszenie wytrzymałości. Zastosowanie cegieł ogniotrwałych do izolacji termicznej może zapewnić skuteczną barierę termiczną dla konstrukcji sprzętu, zmniejszając wpływ wysokich temperatur na konstrukcje sprzętu i wydłużając żywotność sprzętu. Przemysł metalurgiczny jest sektorem wysokiego ryzyka, w którym awarie sprzętu, wypadki i inne zdarzenia mogą poważnie wpłynąć na produkcję. Jednak zastosowanie cegieł ogniotrwałych do izolacji termicznej może w pewnym stopniu zmniejszyć to ryzyko. Wytrzymują trudne warunki, takie jak wysokie temperatury i ciśnienia, zapewniając stabilną pracę urządzeń, a tym samym bezpieczeństwo produkcji. Izolacyjne cegły ogniotrwałe są szeroko stosowane w przemyśle metalurgicznym i odgrywają znaczącą rolę w poprawie żywotności sprzętu, oszczędzaniu energii i zapewnieniu bezpieczeństwa produkcji. Wraz z ciągłym rozwojem technologii metalurgicznej, wydajność i zakres zastosowań cegieł ogniotrwałych do izolacji cieplnej będą nadal się poszerzać. Cegła korundowa, cegła korundowa mulitowa, cegła korundowa lekka Zastosowanie: Cegły te, stosowane w różnych piecach wysokotemperaturowych, mogą być wytwarzane w postaci saggarów, szyn prowadzących, płyt wyrzutników, płyt ogniotrwałych, płyt usztywniających, płyt paleniskowych, bloków i palenisk palników, rur piecowych i innych produktów ogniotrwałych.

Przeczytaj więcej -

W przypadku urządzeń przemysłowych, w jaki sposób materiały izolacyjne poprawiają wydajność i wydajność sprzętu?

Materiały izolacyjne odgrywają kluczową rolę w nowoczesnym przemyśle. To nie tylko proste materiały termoizolacyjne, ale także kluczowe czynniki poprawiające wydajność i wydajność urządzeń przemysłowych. Dzięki starannemu doborowi i zastosowaniu materiałów izolacyjnych przedsiębiorstwa przemysłowe mogą osiągnąć bardziej wydajną i niezawodną pracę sprzętu, poprawiając w ten sposób wydajność produkcji, zmniejszając zużycie energii i osiągając cele zrównoważonego rozwoju. Ochrona cieplna: Materiały izolacyjne mogą działać jako solidna bariera termiczna, skutecznie zapobiegając przenoszeniu ciepła wewnątrz urządzeń przemysłowych. Wykorzystując zaawansowane właściwości izolacyjne, takie jak niska przewodność cieplna i wysoka odporność na ciepło, materiały te tworzą powłokę izolacyjną wokół kluczowych komponentów, aby zapobiec utracie ciepła i zapewnić optymalną temperaturę pracy. W zastosowaniach, w których precyzyjna kontrola temperatury ma kluczowe znaczenie, takich jak piece przemysłowe, piekarniki i reaktory, taka precyzyjna kontrola termodynamiki jest niezbędna. Oszczędność energii: Stosowanie wysokowydajnych materiałów izolacyjnych jest podstawą oszczędzania energii w zakładach przemysłowych. Tłumiąc rozpraszanie ciepła i minimalizując straty ciepła, materiały te umożliwiają wydajniejszą pracę sprzętu, zmniejszając w ten sposób całkowite zapotrzebowanie na energię i ślad węglowy. Ponieważ obiekty przemysłowe starają się spełniać rygorystyczne cele w zakresie zrównoważonego rozwoju i wymogi regulacyjne, uzyskane oszczędności energii mogą przełożyć się zarówno na wymierne obniżki kosztów, jak i wymierne korzyści dla środowiska. Zapobieganie kondensacji: W trudnych i zmiennych środowiskach o zmiennej temperaturze i wilgotności ryzyko kondensacji na powierzchni urządzeń przemysłowych stanowi ogólne zagrożenie dla integralności działania. Materiały izolacyjne mogą działać jako silna ochrona, zapobiegając wnikaniu wody i tworzeniu się kondensacji, unikając w ten sposób korozji, degradacji i rozwoju drobnoustrojów. Utrzymując powierzchnię powyżej temperatury punktu rosy, materiały te mogą zachować niezawodność, żywotność i elastyczność operacyjną sprzętu, szczególnie w takich dziedzinach, jak przetwórstwo chemiczne, produkcja żywności i produkcja farmaceutyczna. Zwiększone bezpieczeństwo: zastosowanie materiałów izolacyjnych ma kluczowe znaczenie dla łagodzenia zagrożeń termicznych w środowiskach przemysłowych i ochrony personelu przed przypadkowymi poparzeniami lub obrażeniami. Hermetyzując gorące powierzchnie i ograniczając energię cieplną w kontrolowanych granicach, materiały te tworzą bezpieczniejsze środowisko pracy, spełniające rygorystyczne normy bezpieczeństwa i higieny pracy. Od wysokotemperaturowych rurociągów parowych po kotły przemysłowe – strategiczne wdrożenie rozwiązań izolacyjnych znacznie zmniejsza ryzyko wypadków w miejscu pracy, poprawia samopoczucie pracowników i kultywuje kulturę świadomości bezpieczeństwa w całej działalności przemysłowej. Redukcja hałasu: Oprócz właściwości termoizolacyjnych, niektóre materiały izolacyjne wykazują również doskonałe właściwości akustyczne, skutecznie redukując emisję hałasu generowanego przez urządzenia przemysłowe podczas pracy. Pochłaniając fale dźwiękowe i tłumiąc wibracje mechaniczne, materiały te mogą zmniejszyć narażenie na hałas w miejscu pracy, minimalizując w ten sposób ryzyko utraty słuchu spowodowanej hałasem i poprawiając produktywność pracowników. Od ciężkich maszyn w zakładach produkcyjnych po systemy HVAC w obiektach komercyjnych – zastosowanie materiałów dźwiękochłonnych i termoizolacyjnych pomaga stworzyć cichsze i bardziej sprzyjające środowisko pracy, które sprzyja koncentracji i ogólnemu zdrowiu. Ochrona sprzętu: Materiały izolacyjne chronią urządzenia przemysłowe przed różnymi zagrożeniami zewnętrznymi, w tym przedostawaniem się wody i narażeniem na działanie środków chemicznych, zużyciem mechanicznym i zanieczyszczeniami środowiska. Tworząc trwałą, odporną na warunki atmosferyczne powłokę wokół wrażliwych komponentów, materiały te mogą zwiększyć integralność sprzętu, wydłużyć żywotność i zminimalizować przestoje spowodowane konserwacją lub naprawami. Niezależnie od tego, czy zastosowano je w rurociągach w rafineriach petrochemicznych, czy w obudowach turbin w elektrowniach, potężne możliwości ochronne rozwiązań izolacyjnych mogą poprawić niezawodność działania i żywotność aktywów, zapewniając nieprzerwaną produktywność i redukując kosztowne zakłócenia. Materiały izolacyjne odgrywają niezastąpioną rolę w urządzeniach przemysłowych. Mogą skutecznie poprawić wydajność i wydajność sprzętu, zmniejszyć zużycie energii, chronić bezpieczeństwo sprzętu i poprawić środowisko pracy. Płyta wapniowo-krzemowa Opis produktu: Płyta krzemionkowo-wapniowa, znana również jako płyta kompozytowo-gipsowa, to rodzaj wielowymiarowego materiału, który zazwyczaj składa się z naturalnego proszku gipsowego, białego cementu, kleju i włókna szklanego. Płyta krzemowo-wapniowa ma takie właściwości, jak zapobieganie pożarom, zapobieganie wilgoci, izolacja akustyczna i izolacja cieplna.

Przeczytaj więcej -

Jakie są główne zalety izolacyjnych cegieł ogniotrwałych w porównaniu z tradycyjnymi materiałami izolacyjnymi?

W porównaniu z tradycyjnymi materiałami izolacyjnymi zalety izolacyjne cegły ogniotrwałe znajdują odzwierciedlenie w wielu aspektach, w tym odporności na wysoką temperaturę, długoterminowej stabilności, jednorodności strukturalnej, dokładności wymiarowej, współczynniku przewodności cieplnej i odporności na korozję. Wraz z ciągłym rozwojem technologii przemysłowej, izolacyjne cegły ogniotrwałe odgrywają coraz większą rolę w różnych zastosowaniach przemysłowych. Doskonała wydajność w wysokich temperaturach: Izolacyjne cegły ogniotrwałe mają wyjątkowe zalety w zakresie odporności na wysoką temperaturę. Izolacyjne cegły ogniotrwałe są zwykle wykonane z surowców ogniotrwałych o wysokiej czystości i spiekane w wysokich temperaturach, dzięki czemu są w stanie wytrzymać ekstremalnie wysokie temperatury. W urządzeniach wysokotemperaturowych, takich jak piece przemysłowe, izolacyjne cegły ogniotrwałe mogą stabilnie pracować w środowiskach o wysokiej temperaturze powyżej 1500°C do 1800°C, podczas gdy tradycyjne materiały izolacyjne, takie jak włókno szklane i wełna mineralna, zwykle działają w niższych temperaturach. Zmięknie lub stopi się, co spowoduje zmniejszenie lub nawet zanik efektu izolacji termicznej. Długoterminowa stabilność: Izolacyjne cegły ogniotrwałe wykonane są z materiałów ogniotrwałych o wysokiej czystości, które są odporne na degradację chemiczną i fizyczną. Oznacza to, że mogą utrzymać swoją wydajność przez długi czas, nawet w trudnych warunkach. Wysoka jednorodność konstrukcji i dokładność wymiarowa: Izolacyjne cegły ogniotrwałe produkowane są przy użyciu precyzyjnych procesów, które zapewniają jednolitą strukturę i wysoką dokładność wymiarową. W rezultacie otrzymujemy produkt niezawodny, wysokiej jakości, łatwy w montażu i obsłudze. Niska przewodność cieplna: Izolacyjne cegły ogniotrwałe mają niską przewodność cieplną, co oznacza, że mogą skutecznie zapobiegać przenoszeniu ciepła. Może to prowadzić do znacznych oszczędności energii w zastosowaniach przemysłowych. Silna odporność na korozję: Izolacyjne cegły ogniotrwałe są odporne na działanie kwasów, zasad i innych substancji żrących. Dzięki temu idealnie nadają się do stosowania w środowiskach przemysłowych, w których występują żrące chemikalia. Wysoki stopień dostosowania: Izolacyjne cegły ogniotrwałe można dostosować do konkretnych potrzeb danego zastosowania. Obejmuje to możliwość dostosowania kształtu, rozmiaru i właściwości materiału cegieł. Oprócz tych zalet izolacyjne cegły ogniotrwałe są również przyjazne dla środowiska i mają niskie koszty konserwacji. Ze względu na ich doskonałą wydajność i wszechstronność, izolacyjne cegły ogniotrwałe są preferowanym wyborem do izolacji w szerokim zakresie zastosowań przemysłowych. Oto kilka dodatkowych korzyści stosowania izolacyjnych cegieł szamotowych: Zmniejszone zużycie energii: Izolacyjne cegły ogniotrwałe mogą pomóc w zmniejszeniu zużycia energii, zapobiegając przenoszeniu ciepła. Z czasem może to prowadzić do znacznych oszczędności. Większa produktywność: Izolacja cegieł szamotowych może pomóc w zwiększeniu produktywności poprzez ograniczenie przestojów i kosztów konserwacji. Większe bezpieczeństwo: Izolacyjne cegły ogniotrwałe mogą pomóc poprawić bezpieczeństwo, zmniejszając ryzyko pożarów i eksplozji. Izolacyjne cegły ogniotrwałe mają wiele zalet w porównaniu z tradycyjnymi materiałami izolacyjnymi. Są trwalsze, wydajniejsze i bezpieczniejsze, co czyni je idealnym wyborem do szerokiego zakresu zastosowań przemysłowych. Cegła bąbelkowa z tlenku glinu Opis: Do zaprawy ogniotrwałej przygotowanej z materiałów ogniotrwałych dodaje się środek spieniający i stabilizator, który jest równomiernie zaadsorbowany wokół pęcherzyka, po czym po wylaniu, wysuszeniu i wypaleniu tworzą się zamknięte pory kuliste. Produkowane przez nas cegły bąbelkowe z tlenku glinu mają cztery różne oznaczenia, aby spełnić wymagania dotyczące wykładzin urządzeń termicznych.

Przeczytaj więcej -

Materiały izolacyjne: Strażnicy Budynków

We współczesnej inżynierii budowlanej materiały izolacyjne są uważane za kluczowe elementy zabezpieczające konstrukcje budowlane. Ich rola wykracza poza zapewnianie komfortowego środowiska życia; mają one fundamentalne znaczenie dla zapewnienia długoterminowej stabilności budynków. Wraz z przyspieszeniem urbanizacji i dążeniem do wyższych standardów życia, znaczenie materiałów izolacyjnych w projektowaniu architektonicznym staje się coraz bardziej widoczne. Materiały izolacyjne odgrywają istotną rolę w izolacji termicznej w budownictwie. Nowoczesne budynki nie tylko wymagają estetyki, ale także kładą nacisk na efektywność energetyczną i przyjazność dla środowiska. Wysokiej jakości materiały izolacyjne skutecznie ograniczają wymianę ciepła pomiędzy wnętrzem i zewnętrzem budynków, zmniejszając tym samym częstotliwość i intensywność użytkowania systemów klimatyzacji i ogrzewania. To nie tylko oszczędza energię i zmniejsza wpływ zużycia energii na środowisko, ale także znacznie obniża koszty energii ponoszone przez mieszkańców. Stosowanie materiałów termoizolacyjnych stało się nieodzowną częścią projektów architektonicznych, służąc jako ważny środek na rzecz zrównoważenia środowiskowego i oszczędzania energii. Poprawa izolacji akustycznej to kolejna kluczowa funkcja materiałów izolacyjnych. Zgiełk miast i hałas komunikacyjny stwarzają istotne wyzwania w życiu ludzi. Skuteczne materiały izolujące dźwięk mogą izolować hałas zewnętrzny, zapewniając mieszkańcom ciche i spokojne środowisko życia. Szczególnie w gęsto zaludnionych środowiskach miejskich z wieżowcami, poprawa izolacji akustycznej staje się szczególnie istotna. Życie w spokojnym otoczeniu pozwala ludziom lepiej skoncentrować się na pracy, nauce i relaksie. Materiały izolacyjne skutecznie zapobiegają również uszkodzeniom konstrukcji budynków przez wilgoć i pleśń. W wilgotnym i deszczowym klimacie budynki są podatne na erozję pod wpływem wilgoci i wody deszczowej, co prowadzi do problemów, takich jak rozwój pleśni i korozja konstrukcji. Wybierając wysokiej jakości materiały izolacyjne, można zapobiec przenikaniu wilgoci, utrzymać suchość wewnątrz budynków, skutecznie zapobiegać rozwojowi pleśni i przedłużyć żywotność konstrukcji budowlanych. Przy wyborze materiałów izolacyjnych należy wziąć pod uwagę nie tylko ich funkcję izolacji termicznej, dźwiękoszczelnej i odporności na wilgoć, ale także ich bezpieczeństwo i przyjazność dla środowiska. Materiały izolacyjne klasy premium powinny odpowiadać normom krajowym i branżowym, wolne od substancji szkodliwych dla zdrowia człowieka i środowiska, zapewniając bezpieczeństwo i ekologiczność użytkowania budynku. Materiały izolacyjne, jako kluczowe elementy nowoczesnej architektury, odgrywają kluczową rolę w zapewnieniu komfortu, trwałości i bezpieczeństwa budynków. Wraz z ciągłym postępem technologicznym i rosnącymi wymaganiami wobec środowisk architektonicznych, badania, rozwój i zastosowanie materiałów izolacyjnych staną się coraz bardziej powszechne, przyczyniając się do zrównoważonego rozwoju branży budowlanej. Włókno ceramiczne i produkty Opis: Głównym materiałem produktów z włókien ceramicznych jest włókno ceramiczne, a takie produkty są wytwarzane w procesie mokrym i procesie prasowania na sucho. Dzięki jednolitej grubości, gładkiej powierzchni i dużej elastyczności umożliwiającej dalsze cięcie lub dziurkowanie w różnych produktach o różnych wymiarach, produkt typu 1600 wykorzystuje kombinację polikrystalicznych włókien mulitowych i może być bezpośrednio narażony na działanie ognia.

Przeczytaj więcej -

Ogniotrwałe cegły ogniotrwałe: kluczowe materiały w sektorze budowlanym

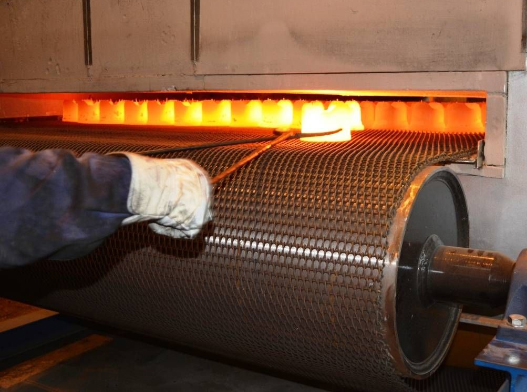

Cegły ogniotrwałe to specjalne materiały szeroko stosowane w budownictwie i przemyśle, charakteryzujące się doskonałymi parametrami użytkowymi w warunkach wysokiej temperatury oraz doskonałymi właściwościami termoizolacyjnymi i ognioodpornymi. Te cechy sprawiają, że ogniotrwałe cegły szamotowe są niezbędnym elementem wielu obiektów i budynków przemysłowych. Jedną z głównych zalet cegieł ogniotrwałych jest ich wyjątkowa odporność ogniowa. Ta odporność wynika ze starannego doboru materiałów i procesów produkcyjnych. Zazwyczaj ogniotrwałe cegły ogniotrwałe są wykonane z tlenków glinu o wysokiej zawartości tlenku glinu, krzemianów glinu i innych materiałów ogniotrwałych znanych ze swojej wysokiej odporności na ciepło i stabilności termicznej. Podczas procesu produkcyjnego materiały te poddawane są wypalaniu w wysokiej temperaturze, tworząc gęste struktury, dzięki którym ogniotrwałe cegły ogniotrwałe wytrzymują bezawaryjnie ekstremalnie wysokie temperatury. W związku z tym w środowiskach o wysokiej temperaturze, takich jak piece przemysłowe, wielkie piece i piece do obróbki cieplnej, ogniotrwałe cegły ogniotrwałe niezawodnie chronią urządzenia przemysłowe przed korozyjnym i szkodliwym działaniem wysokich temperatur, zapewniając stabilną produkcję przemysłową. Cegły ogniotrwałe charakteryzują się wyjątkowymi właściwościami termoizolacyjnymi. Skutecznie blokują przewodzenie i promieniowanie wysokich temperatur, zmniejszając szybkość wymiany ciepła na zewnątrz. Ta cecha sprawia, że ogniotrwałe cegły szamotowe są szeroko stosowane w budownictwie. Na przykład w zakładach przemysłowych, kominach, kotłach i innych wnętrzach urządzeń wysokotemperaturowych jako warstwy izolacyjne powszechnie stosuje się ogniotrwałe cegły ogniotrwałe, skutecznie zapobiegające niekorzystnemu wpływowi wysokich temperatur na otaczające konstrukcje. Co więcej, ogniotrwałe cegły ogniotrwałe mogą również w pewnym stopniu pomóc obniżyć temperaturę w pomieszczeniach, zwiększając komfort i bezpieczeństwo środowiska pracy. Oprócz swojej odporności ogniowej i właściwości termoizolacyjnych, ogniotrwałe cegły ogniotrwałe wykazują doskonałą stabilność chemiczną i odporność na korozję. Oznacza to, że są odporne na korozję w środowisku kwaśnym i zasadowym, zachowując stabilne właściwości chemiczne przez dłuższy czas. Dlatego w środowiskach korozyjnych, takich jak zakłady chemiczne i zakłady metalurgiczne, ogniotrwałe cegły ogniotrwałe niezawodnie chronią sprzęt przed korozją, wydłużając jego żywotność. Cegły ogniotrwałe odgrywają kluczową rolę w przemyśle i budownictwie, chroniąc urządzenia przemysłowe i konstrukcje budowlane przed niekorzystnym działaniem wysokich temperatur i korozji, dzięki swojej wyjątkowej odporności ogniowej, właściwościom termoizolacyjnym, stabilności chemicznej i odporności na korozję. Wraz z ciągłym rozwojem technologii, wydajność i zakres zastosowań ogniotrwałych cegieł ogniotrwałych będzie się stale poszerzać, zapewniając bardziej niezawodne i wydajne rozwiązania zabezpieczające w różnych dziedzinach. Mulitowa cegła izolacyjna Zastosowanie: Różne piece przemysłowe, takie jak materiały sufitowe, ścienne i okładzinowe pieców z trzonem rolkowym, piece pierścieniowe, piece dzwonowe, piece grzewcze, piece krakingowe, piece termiczne, piece wahadłowe, piece tunelowe, piece rolkowe, piece amoniakalne, piece do emalii.

Przeczytaj więcej