-

Wprowadzenie do specyficznego procesu produkcyjnego ciężkiej cegły glinianej

Ciężka cegła gliniana to klasyk wśród materiałów budowlanych. Jest trwały i ma wysoką wytrzymałość na ściskanie, dlatego jest szeroko stosowany w budownictwie. Poniżej szczegółowo przedstawiono specyficzny proces produkcji ciężkiej cegły glinianej, od przygotowania surowca po produkcję gotowego produktu, pokazując niepowtarzalny urok tego tradycyjnego procesu w połączeniu z nowoczesną technologią. 1. Głównym surowcem ciężkiej cegły gliniastej jest glina, która musi charakteryzować się wysoką plastycznością, przyczepnością i ognioodpornością. Na etapie przygotowania surowca glinę należy najpierw wydobyć i przesiać w celu usunięcia zanieczyszczeń i kamieni, aby zapewnić czystość surowców. Przesianą glinę następnie kruszy się i miesza w celu uzyskania jednolitego materiału gliniastego. 2. Formowanie jest kluczowym ogniwem w produkcji ciężkiej cegły glinianej. Tradycyjnie materiały gliniaste są wytłaczane w cegły ręcznie lub mechanicznie. Wraz z rozwojem nauki i technologii nowoczesne cegielnie na ogół korzystają z urządzeń formierskich o wysokim stopniu automatyzacji, takich jak prasy do cegieł i wytłaczarki. Urządzenia te mogą dokładnie kontrolować ciśnienie i przepływ materiałów gliniastych, aby zapewnić, że rozmiar i kształt cegieł spełniają standardy. Podczas procesu formowania materiały gliniaste są wyciskane na cegły o określonej wytrzymałości i gęstości, co stanowi podstawę do późniejszego suszenia i wypalania. 3. Uformowane cegły zawierają dużą ilość wilgoci i należy je wysuszyć, aby zmniejszyć ich zawartość wilgoci. Proces suszenia odbywa się zwykle w specjalnej suszarni, wykorzystując gorące powietrze lub naturalny wiatr do ogrzewania i wentylacji cegieł. Temperaturę i czas suszenia należy dostosować do właściwości materiałów gliniastych i wielkości cegieł, aby mieć pewność, że cegły nie pękną ani nie odkształcą się podczas procesu suszenia. Po wyschnięciu wilgotność cegieł zostanie obniżona do poziomu odpowiedniego do wypalenia. 4. Wypalanie jest ostatnim procesem w produkcji ciężkiej cegły glinianej i jest również kluczowym elementem określającym jakość cegieł. Proces wypalania odbywa się w piecu, a materiały gliniaste podlegają zmianom fizycznym i chemicznym poprzez kalcynację w wysokiej temperaturze, tworząc twarde cegły. Temperatura wypalania wynosi zwykle 900-1200 ℃, a konkretną temperaturę należy dostosować do rodzaju materiałów gliniastych i przeznaczenia cegieł. Podczas wypalania wilgoć i materia organiczna z materiału gliniastego są usuwane, a cząsteczki gliny spiekają się, tworząc gęstą strukturę cegły. Cegły wypalane charakteryzują się dużą wytrzymałością, dużą trwałością i dobrymi właściwościami termoizolacyjnymi. 5. Po wypaleniu cegła z ciężkiej gliny musi przejść rygorystyczną procedurę kontroli, aby upewnić się, że jej jakość spełnia standardy. Treść kontroli obejmuje wskaźniki, takie jak rozmiar, wytrzymałość i nasiąkliwość cegieł. Zakwalifikowane cegły będą pakowane, magazynowane i dostarczane na rynek budowlany. Proces produkcji ciężkiej cegły glinianej jest procesem złożonym i delikatnym, wymagającym ścisłej kontroli parametrów i stanu każdego ogniwa. Dzięki połączeniu tradycyjnego rzemiosła i nowoczesnej technologii, cegła Heavy Clay Brick zachowuje swoje solidne i trwałe właściwości, a także osiąga podwójną poprawę wydajności produkcji i jakości produktu.

Przeczytaj więcej -

W jaki sposób temperatura wpływa na produkcję nieokreślonych betonów ogniotrwałych?

W procesie produkcji i stosowania Nieokreślone masy ogniotrwałe Temperatura jest ważnym czynnikiem, którego nie można zignorować. Przebiega przez każdy ogniwo, od przygotowania materiału, mieszania, formowania i utwardzania aż do końcowego użycia, i ma ogromny wpływ na wydajność, strukturę i ostateczną jakość odlewu. 1. Temperatura zaczyna odgrywać swoją rolę na etapie przygotowania materiału. W przypadku kruszyw i proszków ogniotrwałych ich zawartość wilgoci, wrażliwość na temperaturę oraz zmiany właściwości fizycznych i chemicznych w różnych temperaturach są bezpośrednio związane ze stabilnością i przetwarzalnością odlewu. Niektóre materiały mogą ulegać zmianom fazowym lub reakcjom chemicznym w wysokich temperaturach, co powoduje zmniejszenie ich wydajności; podczas gdy nadmierna zawartość wilgoci będzie miała wpływ na jednorodność mieszania i efekt formowania materiałów. W procesie wyboru i przetwarzania materiału warunki temperaturowe muszą być ściśle kontrolowane, aby zapewnić stabilną i niezawodną jakość materiału. 2. Temperatura jest również ważnym parametrem na etapie mieszania i mieszania. Kontrola temperatury podczas procesu mieszania nie tylko wpływa na płynność i jednorodność mieszania materiału, ale może mieć także istotny wpływ na efekt aktywacji spoiwa. Niektóre spoiwa chemiczne przyspieszają reakcję w wysokich temperaturach, powodując przedwczesne twardnienie odlewu; natomiast zbyt niska temperatura może spowodować niewystarczającą aktywację spoiwa, co wpłynie na rozwój wytrzymałości odlewu. Podczas procesu mieszania konieczne jest rozsądne kontrolowanie temperatury mieszania i czasu mieszania zgodnie z charakterystyką i wymaganiami użytkowymi konkretnego spoiwa, aby zapewnić jakość odlewu. 3. Etap formowania i utwardzania jest jednym z ogniw, na które istotny wpływ ma temperatura. Na tym etapie odlew musi stwardnieć i zyskać wytrzymałość w określonych warunkach temperaturowych. Poziom temperatury i szybkość zmian bezpośrednio wpływają na prędkość utwardzania i stopień odlewu. Zbyt wysoka temperatura może spowodować zbyt szybkie twardnienie odlewu, co może skutkować naprężeniami wewnętrznymi i pęknięciami; natomiast zbyt niska temperatura może spowodować niewystarczające utwardzenie odlewu, co wpłynie na ostateczną wytrzymałość. Zmiany temperatury mogą również powodować parowanie i zmianę fazową wody wewnątrz odlewu, co dodatkowo wpływa na jego właściwości użytkowe. Dlatego podczas procesu formowania i utwardzania należy opracować rozsądny system utwardzania i plan kontroli temperatury zgodnie z charakterystyką i wymaganiami użytkowymi odlewu, aby zapewnić jego pełne utwardzenie i osiągnięcie dobrych parametrów. 4. Nawet jeśli beton został już wyprodukowany i oddany do użytku, temperatura jest nadal czynnikiem, który należy ściśle monitorować. W środowisku pracy o wysokiej temperaturze odlewy muszą wytrzymywać ciągły szok termiczny i zmiany cyklicznych temperatur, co stawia wyższe wymagania w zakresie odporności na ciepło, odporności na żużel i stabilności na szok termiczny. Podczas użytkowania należy regularnie sprawdzać rozkład temperatury odlewu i podejmować w odpowiednim czasie działania, aby zapobiec pogorszeniu wydajności lub uszkodzeniom spowodowanym przegrzaniem lub przechłodzeniem.

Przeczytaj więcej -

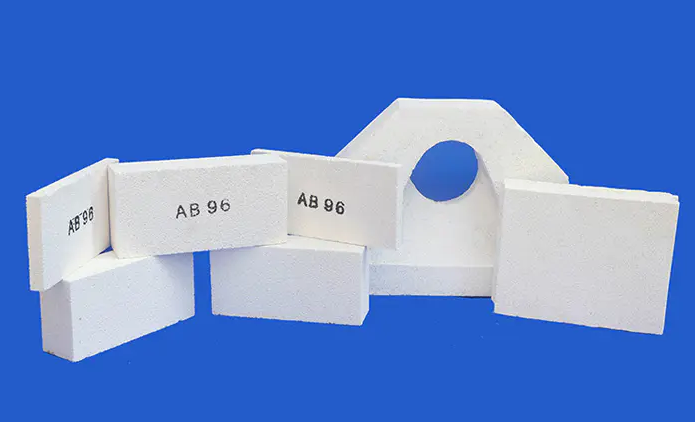

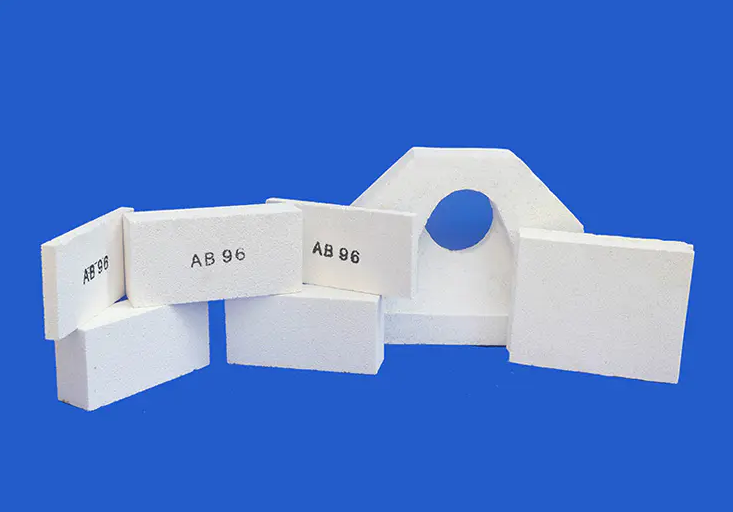

Jak przebiega proces produkcji cegły bąbelkowej z tlenku glinu?

1. Przygotowanie surowca Wszystko zaczyna się od starannego doboru i naukowego dozowania surowców. Cegła bąbelkowa z tlenku glinu są głównymi surowcami. Ich jakość bezpośrednio determinuje wydajność produktu końcowego. Te maleńkie kulki są wykonane w specjalnym procesie z proszku tlenku glinu o wysokiej czystości, mają jednakową wielkość porów i dobrą odporność na wysokie temperatury. Oprócz pustych kulek z tlenku glinu należy dodać odpowiednią ilość proszku tlenku glinu i innych środków wiążących, aby dostosować gęstość, wytrzymałość i właściwości spiekania materiału. Na etapie przygotowania surowców pracownicy będą je mieszać ściśle według proporcji receptury, aby zapewnić, że każda partia surowców osiągnie najlepszy stan. 2. Proces formowania Formowanie jest jednym z kluczowych etapów produkcji cegły bąbelkowej z tlenku glinu. Na tym etapie równomiernie wymieszane surowce są podawane do maszyny formierskiej i formowane w półfabrykat o określonym kształcie i rozmiarze poprzez działanie prasujące formy. Podczas procesu formowania należy precyzyjnie kontrolować wielkość i rozkład nacisku, aby zapewnić gęstość i jednorodność struktury półwyrobu. Istotna jest także konstrukcja formy, od której zależy kształt i dokładność wymiarowa finalnego produktu. Po starannym stworzeniu maszyny formierskiej rodzi się kawałek regularnej i solidnej zielonej bryły. 3. Obróbka susząca Zielone ciało po uformowaniu zawiera pewną ilość wilgoci. Jeśli wilgoć ta nie zostanie usunięta na czas, będzie to miało wpływ na późniejszą jakość spiekania. Nieodzownym ogniwem stała się kuracja susząca. Surową masę wysyła się do suszarni i powoli suszy w odpowiednich warunkach temperatury i wilgotności. W tym procesie wilgoć stopniowo odparowuje, a zielona struktura ciała stopniowo się stabilizuje. Długość czasu schnięcia zależy od grubości, wilgotności i wydajności surowej masy. Po wystarczającym suszeniu, surowa masa staje się twardsza i trwalsza. 4. Spiekanie w wysokiej temperaturze Spiekanie w wysokiej temperaturze jest najważniejszym ogniwem w procesie produkcyjnym cegły bąbelkowej z tlenku glinu. Na tym etapie wysuszoną surową masę wysyła się do pieca o wysokiej temperaturze w celu spiekania. Temperatura w piecu stopniowo wzrasta do ponad 1750 stopni Celsjusza, co powoduje, że puste w środku kulki tlenku glinu i proszek tlenku glinu w surowej masie ulegają reakcjom chemicznym i zmianom fizycznym, tworząc gęstą spiekaną bryłę. W wysokich temperaturach zwiększa się siła wiązania pomiędzy cząsteczkami tlenku glinu, zmniejsza się porowatość oraz znacznie poprawia się wytrzymałość i odporność materiału na wysokie temperatury. Wysoka temperatura sprzyja również ulatnianiu się i usuwaniu zanieczyszczeń z materiału, co dodatkowo poprawia czystość produktu. Po kilkugodzinnym spiekaniu powstają twarde i odporne na wysokie temperatury cegły bąbelkowe z tlenku glinu. 5. Kontrola i pakowanie gotowego produktu Ostatnim krokiem jest kontrola i pakowanie gotowego produktu. Każda cegła bąbelkowa z tlenku glinu musi zostać poddana rygorystycznej kontroli jakości, obejmującej kontrolę wyglądu, pomiar rozmiaru, badanie wytrzymałości itp. Dopuszczone do sprzedaży mogą być wyłącznie produkty spełniające normy. Aby ułatwić transport i użytkowanie, gotowy produkt musi być także odpowiednio zapakowany. Materiał opakowaniowy powinien charakteryzować się dobrą odpornością na wstrząsy i wilgoć, aby zapewnić, że produkt nie ulegnie uszkodzeniu podczas transportu.

Przeczytaj więcej -

Jakie są składniki prefabrykatów niskocementowych?

Na fali dążenia do zielonego budownictwa i zrównoważonego rozwoju, Prefabrykaty niskocementowe wyróżnia się wyjątkowymi właściwościami chroniącymi środowisko i efektywnymi metodami budowy. Ta metoda budowy nie tylko zmniejsza zużycie zasobów, ale także zmniejsza wpływ na środowisko. A więc prefabrykat niskocementowy. Z czego dokładnie składa się prefabrykat cementowy? Podstawowym składnikiem prefabrykatów niskocementowych jest beton niskocementowy stosowany w ich prefabrykowanych elementach. W porównaniu z tradycyjnym betonem, beton niskocementowy znacznie zmniejsza ilość cementu przy zachowaniu wystarczającej wytrzymałości. Cement jest głównym materiałem cementowym w betonie, ale jego produkcja pochłania dużo energii i generuje emisję dwutlenku węgla. Zmniejszając ilość użytego cementu, prefabrykaty niskocementowe zmniejszają ślad węglowy ze źródła i osiągają cel, jakim jest oszczędność energii i ochrona środowiska. Oprócz niskiej zawartości cementu prefabrykowane komponenty Lowcement Prefab zawierają również materiały pomocnicze, takie jak kruszywa i dodatki. Kruszywo: Kruszywo jest głównym wypełniaczem betonu i zwykle zawiera kruszywo grube (takie jak żwir, kamyki) i kruszywo drobne (takie jak piasek). W przypadku prefabrykatów niskocementowych wybór i proporcja tych kruszywa mają kluczowe znaczenie dla wytrzymałości i trwałości elementu. Rozsądne wykorzystanie kruszyw może również zmniejszyć ilość cementu i jeszcze bardziej zmniejszyć emisję dwutlenku węgla. Dodatki: W celu polepszenia właściwości betonu niskocementowego, takich jak zwiększenie wytrzymałości, poprawa płynności, wydłużenie czasu wiązania itp., jako dodatki zwykle dodaje się specjalne środki chemiczne. Dodatki te obejmują środki redukujące wodę, opóźniacze, środki napowietrzające itp., które odgrywają zasadniczą rolę w betonie. Warto pamiętać, że stosowanie dodatków powinno być ściśle kontrolowane, aby nie powodowały one negatywnego wpływu na środowisko i zdrowie ludzi. Aby jeszcze bardziej poprawić wydajność prefabrykatów niskocementowych, dodawane będą również włókna i materiały wzmacniające. Włókno: takie jak włókno stalowe, włókno polipropylenowe itp. Włókna te mogą skutecznie poprawić odporność na pękanie i wytrzymałość betonu, dzięki czemu prefabrykowane elementy są bardziej stabilne i niezawodne, gdy wytrzymują siły zewnętrzne. Materiały wzmacniające: takie jak pręty stalowe, siatka stalowa itp., które są osadzone w betonie w celu utworzenia konstrukcji żelbetowej w celu poprawy nośności i odporności sejsmicznej elementów. Prefabrykowane elementy prefabrykowane niskocementowe składają się głównie z betonu niskocementowego, kruszywa, dodatków i ewentualnych włókien oraz materiałów wzmacniających. Komponenty te współpracują ze sobą, aby zapewnić wytrzymałość i trwałość komponentów, a także osiągnąć cel, jakim jest oszczędność energii i ochrona środowiska. Zmniejszając ilość cementu, optymalizując stosunek materiałów oraz stosując przyjazne dla środowiska dodatki i materiały włókniste, Prefab Niskocementowy zapewnia silne wsparcie dla zrównoważonego rozwoju branży budowlanej.

Przeczytaj więcej -

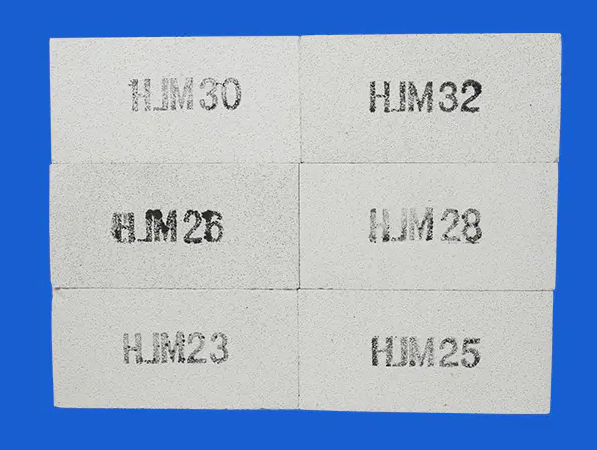

Jakie są składniki cegły izolacyjnej Mullite?

W świecie materiałów ogniotrwałych Mullitowa cegła izolacyjna unikalne połączenie składników i doskonałe działanie stopniowo stały się nieodzowną częścią przemysłu wysokotemperaturowego. Cegła ta ponosi dużą odpowiedzialność za odporność na ekstremalnie wysokie temperatury, a także zdobyła szerokie uznanie w branży ze względu na doskonałe właściwości termoizolacyjne i stabilność chemiczną. Podstawowymi składnikami mulitowej cegły izolacyjnej są mulit o dużej zawartości (3Al2O3·2SiO2) i tlenek glinu (Al2O3). Mulit to faza mineralna powstająca w wysokich temperaturach, charakteryzująca się wyjątkowo wysoką temperaturą topnienia, dobrą stabilnością termiczną i obojętnością chemiczną. Tworzenie się tej fazy mineralnej umożliwia mulitowym cegłom izolacyjnym utrzymanie stabilnej struktury i wydajności w środowiskach o ekstremalnie wysokich temperaturach oraz brak podatności na zmianę fazy lub rozkład. Tlenek glinu jest jednym z głównych składników mulitu i zajmuje również ważną część w korpusie cegły. Sam tlenek glinu charakteryzuje się wysoką temperaturą topnienia, wysoką twardością, dobrą odpornością na zużycie i stabilnością chemiczną, co jest w pełni odzwierciedlone w mulitowych cegłach izolacyjnych. Zawartość tlenku glinu może być różna w różnych rodzajach mulitowych cegieł izolacyjnych, ale zwykle utrzymuje się ją na wysokim poziomie, aby zapewnić cegle doskonałą odporność na wysokie temperatury i stabilność chemiczną. Oprócz mulitu i tlenku glinu, cegła izolacyjna Mullite zawiera również pewną ilość materiałów krzemionkowych (takich jak piasek kwarcowy, proszek krzemionkowy itp.) i inne składniki pomocnicze. Materiały krzemionkowe pomagają dostosować współczynnik rozszerzalności cieplnej i przewodność cieplną cegły, a także mogą poprawić ogólną wytrzymałość i odporność cegły na szok termiczny. Aby trwale połączyć różne surowce w gęstą strukturę cegły, mulitowe cegły izolacyjne dodadzą także w procesie produkcyjnym odpowiednią ilość spoiwa. Te spoiwa mogą tworzyć stabilną fazę wiążącą w wysokiej temperaturze, aby zapewnić integralność strukturalną i stabilność działania cegły w środowisku o wysokiej temperaturze. Dzięki unikalnej kombinacji składników i procesu produkcyjnego, cegła izolacyjna Mullite charakteryzuje się doskonałą wszechstronną wydajnością. Charakteryzuje się dobrą izolacją termiczną, wysoką wytrzymałością, niską przewodnością cieplną i dobrą stabilnością chemiczną. Te cechy sprawiają, że cegły izolacyjne z mulitu są szeroko stosowane w piecach wysokotemperaturowych, takich jak piece szklarskie, piece petrochemiczne, piece rolkowe, piece tunelowe itp. Nadaje się również do różnych pieców przemysłowych i urządzeń do obróbki cieplnej, które wymagają izolacji wysokotemperaturowej, zapewniając te sprzęt z niezawodną ochroną termoizolacyjną i efektem oszczędzania energii.

Przeczytaj więcej -

Jaki jest proces wytwarzania ciężkiej cegły glinianej?

Ciężka cegła gliniana to materiał budowlany o długiej historii i szerokim zastosowaniu. Jego wyjątkowa trwałość, izolacyjność cieplna i przyjazność dla środowiska sprawiają, że nadal zajmuje ważną pozycję na świecie, szczególnie w dziedzinie tradycyjnego budownictwa. Jaki jest zatem specyficzny proces wytwarzania ciężkiej cegły glinianej? 1. Produkcja ciężkiej cegły glinianej rozpoczyna się od zbioru wysokiej jakości gliny. Glina jest naturalnym minerałem bogatym w minerały krzemianów glinu, o dobrej plastyczności i właściwościach wiążących, jest idealnym surowcem do produkcji ciężkich cegieł glinianych. Zebraną glinę należy przesiać i oczyścić z zanieczyszczeń, aby zapewnić czystość i jednorodność surowców. Następnie glinę miesza się z odpowiednią ilością wody i poprzez mieszanie i ugniatanie tworzy materiał gliniasty, który można łatwo formować. 2. Formowanie jest kluczowym ogniwem w produkcji ciężkiej cegły glinianej. Tradycyjnie ten etap jest wykonywany głównie ręcznie lub poprzez prasowanie mechaniczne. Formowanie ręczne polega na doświadczeniu i umiejętnościach rzemieślnika w zakresie umieszczania gliny w formie, a poprzez oklepywanie, wyciskanie i inne techniki wypełnia formę i osiąga pożądany kształt i rozmiar. , ale nowoczesna technologia wykorzystuje bardziej zautomatyzowane linie produkcyjne, wykorzystując prasy hydrauliczne lub mechaniczne do formowania gliny pod wysokim ciśnieniem, co znacznie poprawia wydajność produkcji oraz gęstość i wytrzymałość cegieł. 3. Uformowane cegły należy wysuszyć w celu usunięcia nadmiaru wilgoci, aby zapobiec pękaniu cegieł na skutek nadmiernego odparowywania wilgoci podczas późniejszego procesu wypalania. Proces suszenia obejmuje zwykle dwie metody: suszenie naturalnym powietrzem i suszenie sztucznym ogrzewaniem. Konkretna metoda zależy od warunków produkcji i wymagań produktu. 4. Następny etap to wypalanie, które jest kluczowym krokiem w procesie uzyskiwania przez Heavy Clay Brick ostatecznej wytrzymałości i trwałości. Cegły są podawane do pieca i wypalane w wysokich temperaturach (zwykle od 900°C do 1200°C). Wysoka temperatura powoduje, że zmiany fizyczne i chemiczne w minerałach gliny tworzą twardą strukturę krzemianową, nadając cegle doskonałą odporność na ściskanie, mrozoodporność i ognioodporność. Jednocześnie odpowiednia temperatura i czas wypalania może również spowodować powstanie na powierzchni cegły gęstej warstwy glazury, poprawiającej wodoodporność i estetykę.

Przeczytaj więcej -

Jaki jest proces produkcji pustej cegły z tlenku glinu?

Głównym surowcem pustaki z tlenku glinu to ruda lub przemysłowy proszek tlenku glinu o wysokiej zawartości tlenku glinu (Al₂O₃). Przy wyborze surowców należy wziąć pod uwagę takie czynniki, jak czystość, wielkość cząstek i skład chemiczny. Im wyższa czystość surowców, tym lepsza wydajność pustaków z tlenku glinu. Ponadto należy dokładnie kontrolować wielkość cząstek surowców, aby zapewnić jednorodność i gęstość gotowego produktu. Wybrane początkowo surowce należy rozdrobnić i wymieszać. Celem kruszenia jest dostosowanie wielkości cząstek surowców do odpowiedniego zakresu dla późniejszego procesu formowania. Mieszanie polega na mieszaniu różnych surowców w określonej proporcji, aby zapewnić, że wydajność pustaków z tlenku glinu spełnia wymagania projektowe. Formowanie jest kluczowym etapem w produkcji pustaków aluminiowych. Typowe metody formowania to formowanie tłoczne i wytłaczanie. Formowanie tłoczne polega na wtłaczaniu zmieszanych surowców w półfabrykat ceglany o określonym kształcie przez formę. Metoda ta nadaje się do produkcji pustaków z tlenku glinu o prostszych kształtach. Formowanie wytłaczane polega na wytłaczaniu surowców w półfabrykat ceglany o określonym kształcie za pomocą wytłaczarki. Metoda ta nadaje się do produkcji pustaków aluminiowych o skomplikowanych kształtach. Podczas procesu formowania należy ściśle kontrolować ciśnienie formowania i czas przetrzymywania, aby zapewnić gęstość i dokładność wymiarową półwyrobu z cegły. Jednocześnie należy zwrócić uwagę na czyszczenie i konserwację formy, aby zapobiec zanieczyszczeniu lub uszkodzeniu półfabrykatu cegły podczas procesu formowania. Półfabrykat ceglany po uformowaniu należy wysuszyć i wypalić. Suszenie ma na celu usunięcie wilgoci z półfabrykatu cegły, aby zapobiec pęknięciom spowodowanym odparowaniem wilgoci podczas procesu wypalania. Suszenie odbywa się zwykle w specjalnej suszarni, kontrolując temperaturę i wilgotność. Wypalanie jest ostatnim i najważniejszym etapem produkcji pustaków z tlenku glinu. Podczas procesu wypalania półfabrykat ceglany należy poddać obróbce w wysokiej temperaturze, aby zawarty w nim proszek tlenku glinu przeszedł reakcję w fazie stałej, tworząc gęstą strukturę kryształu tlenku glinu. Temperatura i czas wypalania muszą być ściśle kontrolowane, aby zapewnić wydajność i jakość pustaków z tlenku glinu. Wypalana pustaki z tlenku glinu wymagają kontroli jakości, obejmującej takie wskaźniki, jak rozmiar, gęstość i wytrzymałość. Kwalifikowane pustaki z tlenku glinu zostaną zapakowane i wysłane do klientów w celu użycia. Proces produkcji pustaków aluminiowych jest procesem złożonym i delikatnym, wymagającym ścisłej kontroli parametrów procesu i standardów jakości w każdym ogniwie. Tylko w ten sposób możemy wytwarzać produkty z pustaków aluminiowych o doskonałej wydajności i niezawodnej jakości. Wyślij opinię Panele boczne Historia Zapisano

Przeczytaj więcej -

Jakie są szczególne zalety cegły o dużej zawartości aluminium?

W nowoczesnym przemyśle wysokotemperaturowym materiały ogniotrwałe odgrywają kluczową rolę. Ciężka, wysoka cegła aluminiowa , nowy rodzaj materiału ogniotrwałego wytwarzanego z wysokoglinowego klinkieru boksytowego i gliny ogniotrwałej w technologii wielowarstwowego formowania kompozytowego, wyróżnia się spośród wielu materiałów ogniotrwałych swoimi unikalnymi zaletami. 1. Wysoka ogniotrwałość i stabilność Ogniotrwałość cegły o wysokiej zawartości aluminium wynosi aż 1750 ℃ lub więcej, a nawet w niektórych zastosowaniach odlewania precyzyjnego jego ogniotrwałość może osiągnąć 1780 ℃. Oznacza to, że może utrzymać stabilną wydajność w środowiskach o bardzo wysokiej temperaturze i nie ulegnie stopieniu pod wpływem wysokiej temperatury ani nie wejdzie w reakcję z innymi chemikaliami. Ponadto materiał ma również dobrą stabilność termiczną i odporność na szok termiczny, może wytrzymać wpływ szybkich zmian temperatury i skutecznie przeciwstawić się zmęczeniu cieplnemu i zmęczeniu mechanicznemu. 2. Doskonałe właściwości mechaniczne Cegła o wysokiej zawartości aluminium ma wysoką wytrzymałość w temperaturze pokojowej i wysoką temperaturę oraz może wytrzymać wysokie temperatury i duże obciążenia w środowisku pracy. Po spiekaniu w wysokiej temperaturze ma gęstą strukturę, dobrą odporność na zużycie i odporność na uderzenia oraz może utrzymać swoją wydajność i żywotność przez długi czas. Te dobre właściwości mechaniczne sprawiają, że jest on szeroko stosowany w materiałach wykładzinowych pieców wysokotemperaturowych, urządzeń grzewczych, rurociągów i innego sprzętu. 3. Dobra stabilność chemiczna Głównymi składnikami cegły o wysokiej zawartości aluminium są klinkier o wysokiej zawartości tlenku glinu i glina ogniotrwała, które charakteryzują się wysoką stabilnością chemiczną. Może wytrzymać erozję różnych kwasów, zasad, soli i innych substancji chemicznych, zapewniając jego długoterminową stabilną pracę. Ta cecha sprawia, że jest szeroko stosowany w takich gałęziach przemysłu jak petrochemia i hutnictwo metali nieżelaznych. 4. Oszczędność energii i ochrona środowiska Jako nieorganiczny materiał niemetaliczny, cegła wysokoaluminiowa charakteryzuje się wysoką oszczędnością energii i ochroną środowiska. Jego przewodność cieplna i współczynnik rozszerzalności cieplnej są niskie, co może skutecznie zmniejszyć zużycie energii i poprawić efektywność wykorzystania energii. Ponadto, dzięki swoim dobrym właściwościom ognioodpornym, może również wydłużyć żywotność sprzętu, zmniejszyć częstotliwość konserwacji i wymian oraz dodatkowo obniżyć koszty produkcji. 5. Szeroki zakres zastosowań Cegła o wysokiej zawartości aluminium ma szeroki zakres zastosowań, nadaje się nie tylko do wysokotemperaturowych dziedzin przemysłu, takich jak stal, metale nieżelazne, produkty petrochemiczne, ale może być również stosowana w elektromagnesie wysokiego napięcia, materiałach szlifierskich, odlewach ogniotrwałych, ceramicznych chemikaliach i inne branże. Wielowarstwowy proces produkcji formowania kompozytowego zwiększa wydajność produktu i może spełniać specjalne potrzeby różnych branż.

Przeczytaj więcej -

Dlaczego pusta cegła z tlenku glinu jest preferowana w piecach przemysłowych

Przy budowie nowoczesnych pieców przemysłowych wybór materiałów odgrywa kluczową rolę w wydajności, trwałości i efektywności działania całego korpusu pieca. Wśród wielu materiałów ogniotrwałych, pustaki z tlenku glinu stopniowo stały się preferowanym materiałem w piecach przemysłowych ze względu na ich wyjątkowe zalety użytkowe. 1. Charakterystyka użytkowa pustaków aluminiowych Pustaki z tlenku glinu to materiał ogniotrwały o wysokiej czystości i dużej gęstości, wykonany głównie z tlenku glinu i innych dodatków spiekanych w wysokiej temperaturze. Jego unikalna konstrukcja o pustej strukturze nie tylko zmniejsza wagę materiału, ale także poprawia efektywność przewodzenia ciepła. Jednocześnie pustaki z tlenku glinu mają dobrą odporność na wysoką temperaturę, odporność na zużycie, odporność na erozję i inne właściwości oraz mogą wytrzymać długoterminową pracę w środowiskach o wysokiej temperaturze. 2. Zalety pustaków aluminiowych w piecach przemysłowych Popraw wydajność cieplną: pusta struktura pustaków z tlenku glinu może skutecznie zmniejszyć opór cieplny korpusu pieca i poprawić wydajność przewodzenia ciepła, zmniejszając w ten sposób zużycie energii i poprawiając wydajność cieplną pieców przemysłowych. Przedłużyć żywotność pieca: Pustaki z tlenku glinu mają dobrą odporność na wysoką temperaturę i odporność na zużycie, mogą działać stabilnie przez długi czas w środowisku o wysokiej temperaturze, zmniejszają liczbę konserwacji i wymiany korpusu pieca oraz wydłużają żywotność pieca korpus pieca. Popraw jakość produktu: Wysoka czystość i duża gęstość pustaków z tlenku glinu może zapewnić równomierność i stabilność rozkładu temperatury w piecu, poprawiając w ten sposób jakość i stabilność produktu. Oszczędność energii i ochrona środowiska: Zastosowanie pustaków z tlenku glinu może zmniejszyć zużycie energii i emisję gazów spalinowych w piecach przemysłowych, co jest zgodne z obecnym trendem rozwojowym w zakresie oszczędzania energii i ochrony środowiska. 3. Przyszły trend rozwojowy Wraz z ciągłym rozwojem technologii przemysłowej i coraz bardziej rygorystycznymi wymogami ochrony środowiska, zastosowanie pustaków aluminiowych w piecach przemysłowych będzie coraz szersze. W przyszłości pustaki z tlenku glinu będą się rozwijać w kierunku wyższej czystości, wyższej gęstości i lepszych parametrów, aby sprostać ciągłemu dążeniu do wydajności materiałów w piecach przemysłowych. Jednocześnie, wraz z ciągłym rozwojem nowych technologii materiałowych, proces przygotowania pustaków z tlenku glinu będzie również stale optymalizowany w celu poprawy wydajności produkcji i stabilności wydajności materiałów.

Przeczytaj więcej -

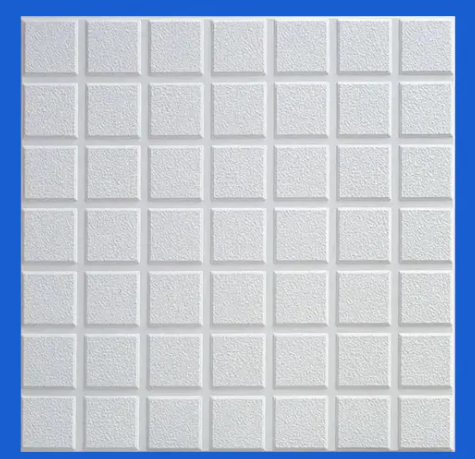

Niezbędność płytki wapniowo-krzemowej we współczesnym życiu

Wraz z rozwojem nauki i technologii oraz postępem społeczeństwa, we współczesnym życiu coraz częściej stosuje się nowe materiały. Wśród nich Wapń i krzem Płyta stała się jednym z ważnych materiałów we współczesnym życiu dzięki swoim wyjątkowym właściwościom i szerokim zakresom zastosowań. Płyta wapniowo-krzemowa, znana również jako płyta gipsowo-kompozytowa, to nowy rodzaj płyty wykonanej z naturalnego proszku gipsowego, białego cementu, kleju, włókna szklanego i innych materiałów. Ma nie tylko dobre właściwości, takie jak ognioodporność, odporność na wilgoć, izolacja akustyczna i izolacja cieplna, ale także dobrze sprawdza się pod względem przetwarzalności i ochrony środowiska. Te cechy sprawiają, że płyta wapniowo-krzemowa odgrywa niezastąpioną rolę we współczesnym życiu. Po pierwsze, ognioodporność płyty wapniowo-krzemowej jest doskonała. W przypadku pożaru płyta wapniowo-krzemowa może szybko absorbować ciepło i uwalniać cząsteczki wody, skutecznie zapobiegając w ten sposób rozprzestrzenianiu się ognia. Ta cecha sprawia, że płyta wapniowo-krzemowa jest preferowanym materiałem ognioodpornym do budowy wieżowców, budynków użyteczności publicznej i innych miejsc. Po drugie, płyta krzemowo-wapniowa ma dobrą odporność na wilgoć. Gdy powietrze w pomieszczeniu jest wilgotne, płyta wapniowo-krzemowa może absorbować cząsteczki wody w powietrzu; gdy powietrze jest suche, może uwalniać cząsteczki wody, utrzymując w ten sposób równowagę wilgotności w pomieszczeniu. Ta cecha sprawia, że płyta wapniowo-krzemowa jest szeroko stosowana w wilgotnych środowiskach, takich jak piwnice i łazienki. Po trzecie, płyta wapniowo-krzemowa ma również dobre właściwości izolacji akustycznej i cieplnej. Unikalny materiał i konstrukcja konstrukcyjna umożliwiają płycie wapniowo-krzemowej skuteczną izolację hałasu i ciepła oraz poprawę komfortu środowiska wewnętrznego. Dlatego płyta wapniowo-krzemowa znajduje szerokie zastosowanie w dekoracji sufitów, ścianek działowych i innych miejsc w pomieszczeniach mieszkalnych i biurowych. Wreszcie płyta krzemowo-wapniowa ma również zalety związane z ochroną środowiska i odnawialnością. Głównymi surowcami płyty wapniowo-krzemowej są naturalne materiały gipsowe i krzemionkowe, które są surowcami odnawialnymi i nie wytwarzają szkodliwych substancji w procesie produkcyjnym. Dlatego płyta wapniowo-krzemowa jest ekologicznym i przyjaznym dla środowiska materiałem budowlanym, spełniającym wymagania współczesnego społeczeństwa w zakresie zrównoważonego rozwoju. Płyta wapniowo-krzemowa, dzięki dobrej ognioodporności, odporności na wilgoć, izolacji akustycznej i cieplnej oraz właściwościom przyjaznym dla środowiska i odnawialnym, stała się niezbędnym materiałem budowlanym i dekoracyjnym we współczesnym życiu. Wraz z postępem nauki i technologii oraz dążeniem ludzi do jakości życia, perspektywy zastosowania płyty wapniowo-krzemowej będą szersze.

Przeczytaj więcej -

Bezpieczeństwo przeciwpożarowe przede wszystkim: materiały izolacyjne o właściwościach trudnopalnych

Bezpieczeństwo przeciwpożarowe jest sprawą najwyższej wagi w każdym projekcie budowlanym, niezależnie od tego, czy jest to dom mieszkalny, budynek komercyjny czy obiekt przemysłowy. Materiały izolacyjne odgrywają kluczową rolę w zapewnieniu odpowiedniej ochrony konstrukcji przed zagrożeniem pożarowym. W ostatnich latach coraz większy nacisk kładzie się na wykorzystanie materiałów izolacyjnych o właściwościach trudnopalnych w celu podniesienia standardów bezpieczeństwa pożarowego i zminimalizowania ryzyka zdarzeń związanych z pożarem. Materiały izolacyjne zostały specjalnie zaprojektowane, aby hamować rozprzestrzenianie się płomieni i zmniejszać szybkość spalania w przypadku wystawienia na działanie ognia. Materiały te są zaprojektowane tak, aby wytrzymywały wysokie temperatury i zapobiegały szybkiemu rozprzestrzenianiu się płomieni w całym budynku, zapewniając w ten sposób cenny czas mieszkańcom na bezpieczną ewakuację, a strażakom na opanowanie płomienia. Jeden z najpopularniejszych typów Materiały izolacyjne to wełna mineralna, zwana także wełną mineralną lub wełną żużlową. Wełna mineralna otrzymywana jest z naturalnych minerałów, takich jak skała wulkaniczna czy żużel wielkopiecowy i znana jest ze swoich wyjątkowych właściwości ognioodpornych. Ma wysoką temperaturę topnienia i nie przyczynia się do rozprzestrzeniania ognia, co czyni go idealnym wyborem do zastosowań, w których najważniejsze jest bezpieczeństwo przeciwpożarowe. Innym popularnym materiałem izolacyjnym jest włókno szklane. Izolacja z włókna szklanego składa się z drobnych włókien szklanych, które są splecione ze sobą, tworząc gęstą matę. Włókna te są podczas procesu produkcyjnego poddawane działaniu środków chemicznych zmniejszających palność, aby zwiększyć ich odporność ogniową. Izolacja z włókna szklanego skutecznie spowalnia postęp płomieni i pomaga zapobiegać szybkiemu rozprzestrzenianiu się ognia w budynku. Izolacja celulozowa to kolejna opcja, która zyskuje na popularności ze względu na właściwości zmniejszające palność. Izolacja celulozowa jest wykonana z włókien papieru pochodzącego z recyklingu, które są traktowane związkami boranów, które działają jako naturalne środki zmniejszające palność. Borany bardzo skutecznie hamują proces spalania, zakłócając reakcje chemiczne zachodzące, gdy materiały są wystawione na działanie ciepła i tlenu. W rezultacie izolacja celulozowa zapewnia doskonałą ochronę przeciwpożarową, a jednocześnie oferuje doskonałe właściwości termiczne. Oprócz tradycyjnych materiałów izolacyjnych na rynku dostępne są również innowacyjne opcje zmniejszające palność. Na przykład powłoki pęczniejące nakłada się na powierzchnie, aby utworzyć barierę ochronną, która rozszerza się pod wpływem ciepła, tworząc grubą, izolującą warstwę zwęglenia, która pomaga stłumić płomienie. Powłoki te można nakładać na różnorodne podłoża, w tym drewno, stal i beton, co czyni je uniwersalnymi rozwiązaniami zwiększającymi bezpieczeństwo przeciwpożarowe w różnych typach budynków. Wybierając materiały izolacyjne o właściwościach zmniejszających palność, należy wziąć pod uwagę nie tylko ich odporność ogniową, ale także ogólną trwałość, efektywność cieplną i wpływ na środowisko. Chociaż materiały ognioodporne mają na celu zmniejszenie ryzyka pożaru, powinny również spełniać rygorystyczne normy bezpieczeństwa i wymogi regulacyjne, aby zapewnić ich skuteczność w rzeczywistych zastosowaniach. Właściwy montaż i konserwacja to kluczowe czynniki maksymalizujące korzyści w zakresie bezpieczeństwa pożarowego materiałów izolacyjnych zmniejszających palność. Aby zapewnić optymalną wydajność, izolację należy zainstalować zgodnie z wytycznymi producenta i przepisami budowlanymi. Należy również przeprowadzać regularne inspekcje i kontrole konserwacyjne w celu wykrycia wszelkich oznak uszkodzeń lub degradacji, które mogłyby obniżyć odporność ogniową izolacji. Płyta wapniowo-krzemowa Zastosowanie: Płyta krzemowo-wapniowa to nowy rodzaj płyty wykonanej głównie z materiałów krzemowych i wapniowych w procesach takich jak roztwarzanie, formowanie, utwardzanie parą, suszenie, szlifowanie i obróbka końcowa. Produkt ma tę zaletę, że jest lekki, ma wysoką wytrzymałość, izolację ogniową i dobrą przetwarzalność i może być szeroko stosowany w przeciwpożarowych ścianach działowych, panelach sufitowych, kanałach powietrznych, płytach działowych dla różnych statków oraz drzwiach przeciwpożarowych w wieżowcach i obiektach użyteczności publicznej budynki.

Przeczytaj więcej -

Ochrona przed przeciwnościami losu: rola monolitycznych materiałów ogniotrwałych w usuwaniu skutków awarii

W czasach katastrof, naturalnych lub spowodowanych przez człowieka, odporność infrastruktury zostaje poddana ostatecznej próbie. Do niedocenianych bohaterów działań związanych z usuwaniem skutków awarii należą monolityczne materiały ogniotrwałe, których kluczowa rola często pozostaje niezauważona przez ogół społeczeństwa. Te specjalistyczne materiały odgrywają kluczową rolę w ochronie krytycznych konstrukcji przemysłowych przed niszczycielskimi siłami uwolnionymi podczas klęsk żywiołowych, takich jak pożary, trzęsienia ziemi i wycieki substancji chemicznych. Od ochrony integralności pieców w obiektach przemysłowych po wzmacnianie kluczowej infrastruktury na obszarach narażonych na katastrofy, monolityczne materiały ogniotrwałe służą jako pierwsza linia obrony przed przeciwnościami losu. Jednym z najważniejszych wyzwań w usuwaniu skutków awarii jest łagodzenie skutków pożarów, które w ciągu kilku chwil mogą zniszczyć obiekty przemysłowe, budynki mieszkalne i infrastrukturę krytyczną. Monolityczne materiały ogniotrwałe przodują w tej dziedzinie ze względu na ich wyjątkowe właściwości w zakresie odporności na ciepło. Materiały te zostały zaprojektowane tak, aby wytrzymywały ekstremalne temperatury, zapewniając, że piece, piece i inny sprzęt wytwarzający ciepło będą działać nawet w obliczu piekła. Zatrzymując i izolując ciepło, monolityczne materiały ogniotrwałe zapobiegają rozprzestrzenianiu się pożarów, minimalizując w ten sposób szkody i ułatwiając szybszą akcję ratowniczą. W następstwie trzęsień ziemi integralność konstrukcji staje się sprawą najwyższej wagi. Budynki, mosty i inna infrastruktura muszą wytrzymać wstrząsy i wstrząsy wtórne, aby zapobiec katastrofalnym zawaleniom. Monolityczne materiały ogniotrwałe odgrywają kluczową rolę we wzmacnianiu konstrukcji betonowych, zapewniając dodatkową wytrzymałość i stabilność. Włączając te materiały do projektów budowlanych, inżynierowie mogą zwiększyć odporność budynków na wstrząsy sejsmiczne, zapewniając, że przetrwają one nawet w przypadku poważnego trzęsienia ziemi. Ponadto monolityczne materiały ogniotrwałe można stosować do naprawy i wzmacniania uszkodzonych konstrukcji, przyspieszając proces renowacji w dotkniętych obszarach. Wycieki substancji chemicznych stanowią kolejne poważne zagrożenie podczas katastrof, szczególnie w środowiskach przemysłowych, w których występują materiały niebezpieczne. Monolityczne materiały ogniotrwałe zapewniają doskonałą ochronę przed korozją chemiczną, zabezpieczając sprzęt i zbiorniki przed substancjami żrącymi. Materiały te są odporne na kwasy, zasady i inne czynniki korozyjne, zapewniając barierę ochronną, która zapobiega wyciekom i zanieczyszczeniom. W przypadku wycieku chemikaliów monolityczne materiały ogniotrwałe pomagają powstrzymać materiał niebezpieczny, zapobiegając szkodom dla środowiska i minimalizując ryzyko dla zdrowia ludzkiego. Wszechstronność monolitycznych materiałów ogniotrwałych wykracza poza tradycyjne scenariusze katastrof i obejmuje pojawiające się wyzwania, takie jak zmiana klimatu i degradacja środowiska. W miarę wzrostu globalnych temperatur i coraz bardziej nieregularnych warunków pogodowych oczekuje się wzrostu częstotliwości i intensywności klęsk żywiołowych. Monolityczne materiały ogniotrwałe odegrają kluczową rolę w dostosowywaniu się do tych zmian, zapewniając solidne rozwiązania dla odpornej infrastruktury, która będzie w stanie sprostać wyzwaniom szybko zmieniającego się świata. Oprócz ich praktycznych zastosowań w odtwarzaniu po awarii, monolityczne materiały ogniotrwałe wnosić wkład w szersze wysiłki mające na celu budowanie zrównoważonych i odpornych społeczności. Włączając te materiały do projektów infrastrukturalnych, inżynierowie mogą projektować budynki i obiekty, które są nie tylko trwalsze, ale także bardziej energooszczędne. Właściwości termoizolacyjne monolitycznych materiałów ogniotrwałych zmniejszają straty ciepła, zmniejszając zużycie energii i emisję gazów cieplarnianych. Ponadto, przedłużając żywotność sprzętu i konstrukcji, monolityczne materiały ogniotrwałe pomagają zmniejszyć wpływ prac budowlanych i konserwacyjnych na środowisko. Nieokreślone masy ogniotrwałe Nieokreślone masy ogniotrwałe naszej firmy są wytwarzane poprzez mechanizm kohezji, polimeryzacji, flokulacji i ceramiki z materiałów ogniotrwałych o wysokiej czystości i wysokiej jakości. Ma wygodną konstrukcję, dużą integralność, odporność, odporność na zużycie, żywotność molwy i inne cechy .

Przeczytaj więcej