-

Jakie są procesy formowania izolacyjnych cegieł ogniotrwałych

Izolacyjne cegły ogniotrwałe odgrywają istotną rolę w przemyśle wysokotemperaturowym, a proces ich formowania jest kluczowym ogniwem w określaniu jakości i wydajności produktu. Wybór procesu formowania wpływa nie tylko na stabilność strukturalną i izolację termiczną produktu, ale jest również bezpośrednio powiązany z wydajnością produkcji i kontrolą kosztów. Dlatego zrozumienie cech i zakresu zastosowania różnych metod formowania ma ogromne znaczenie dla poprawy konkurencyjności produktu. Technologia wtrysku zawiesiny Formowanie wtryskowe zawiesiny jest wydajnym procesem formowania odpowiednim dla cienkościennych pustych produktów. Metoda ta polega na wstrzyknięciu błota do formy gipsowej i wykorzystuje właściwości absorpcji wody przez gips do stopniowego wchłaniania wilgoci zawartej w błocie, tworząc stosunkowo suchą warstwę błota. W miarę upływu czasu warstwa błota nadal gęstnieje i ostatecznie osiąga wymaganą grubość zielonej masy. W tym czasie wylej nadmiar błota do formy, rozformuj, osusz i napraw zieloną bryłę, gdy osiągnie ona określoną wytrzymałość. Zawartość wilgoci w szlamie do formowania wtryskowego zawiesiny wynosi zwykle od 35% do 45% i jest szeroko stosowana do produkcji cienkościennych pustych produktów, takich jak tuleje termopar, rury pieca wysokotemperaturowego i tygle. Proces ten może skutecznie poprawić wydajność produkcji i obniżyć koszty, zapewniając jednocześnie jakość produktu. Formowanie tworzyw sztucznych (formowanie przez wytłaczanie) Formowanie tworzyw sztucznych, znane również jako wytłaczanie, jest stosowane głównie do produkcji półfabrykatów w kształcie taśm i rurek. W procesie tym wykorzystuje się plastyczną glinę o zawartości wody od 16% do 25% i wykorzystuje się ciągłą wytłaczarkę spiralną lub mieszalnik łopatkowy w połączeniu z prasą hydrauliczną do mieszania, wytłaczania i formowania gliny. Podczas procesu wytłaczania glina przechodzi przez otwór matrycy pod silnym ciśnieniem, tworząc półfabrykat o jednolitym przekroju poprzecznym. Ta metoda formowania ma zalety wysokiej wydajności produkcji, stabilnego rozmiaru półfabrykatu i dobrego wykończenia powierzchni i jest szczególnie odpowiednia do wytwarzania wyrobów ogniotrwałych w kształcie taśm i rurek o jednolitych przekrojach poprzecznych. Technologia maszynowego formowania tłocznego W procesie formowania tłocznego maszynowego, znanego również jako formowanie półsuche, do przygotowania półwyrobu wykorzystuje się glinę o zawartości wody od około 2% do 7%. Proces ten jest formowany za pomocą różnych pras do cegieł, maszyn ubijających i maszyn wibracyjnych. W porównaniu z formowaniem tworzyw sztucznych, półwyrób wytwarzany metodą maszynowego formowania tłocznego ma większą gęstość i wytrzymałość, mniejszy skurcz podczas suszenia i wypalania, a wielkość produktu jest łatwa do kontrolowania. Prasowanie maszynowe jest jedną z powszechnie stosowanych metod formowania w produkcji materiałów ogniotrwałych i jest szeroko stosowane w produkcji zaawansowanych materiałów ogniotrwałych, takich jak korund topiony, mulit i korund cyrkonowy. Podczas prasowania maszynowego można go również podzielić na różne specyficzne metody formowania, aby spełnić różne potrzeby produkcyjne. Prasa do cegieł ciernych wykorzystuje koło cierne do napędzania suwaka, który porusza się w górę i w dół przez śrubę pociągową w celu dociskania błota. Sprzęt ma prostą konstrukcję, jest łatwy w obsłudze i konserwacji oraz ma duże możliwości adaptacji. Jest to sprzęt do formowania, który jest szeroko stosowany w produkcji materiałów ogniotrwałych. Hydrauliczna prasa do cegieł wytwarza ciśnienie statyczne poprzez przenoszenie energii cieczy, działa płynnie, zapewnia obustronne zwiększanie ciśnienia i można łatwo regulować ciśnienie. Może spełnić wymagania procesu formowania produktu ogniotrwałego i zapewnić jakość prasowanych cegieł. Wysokowydajne prasy hydrauliczne do cegieł są również wyposażone w funkcję odgazowywania próżniowego, która jest odpowiednia do formowania różnorodnych produktów ogniotrwałych, takich jak duże cegły okładzinowe konwertorowe i specjalne produkty zawierające węgiel. Prasa do cegieł dźwigniowych wykorzystuje mechaniczną konstrukcję dźwigni do wykonywania dwustronnego zwiększania ciśnienia w stałej formie. Wartość skoku stempla jest stała, co jest odpowiednie do produkcji różnych cegieł ogniotrwałych. Ta metoda formowania ma zalety elastycznego działania i wysokiej wydajności produkcji i jest jedną z niezbędnych technologii formowania w dziedzinie materiałów ogniotrwałych.

Przeczytaj więcej -

Jakie są kluczowe etapy procesu produkcyjnego izolacyjnych cegieł ogniotrwałych

Izolacyjne cegły ogniotrwałe są kluczowym materiałem, który może utrzymać stabilność strukturalną i właściwości termoizolacyjne w środowiskach o ekstremalnie wysokich temperaturach. Są szeroko stosowane w wielu dziedzinach przemysłu, takich jak metalurgia, materiały budowlane i chemikalia. Proces produkcyjny jest złożony i delikatny, a każde ogniwo ma bezpośredni wpływ na jakość i wydajność produktu końcowego. W procesie produkcyjnym pierwszymi krokami jest przygotowanie i sortowanie surowców. Wysokiej jakości surowce są podstawą do produkcji wysokiej jakości izolacyjnych cegieł ogniotrwałych. Głównymi surowcami są krzemionka, tlenek glinu i glina. Dobór surowców zależy od wymaganej ogniotrwałości i izolacyjności termicznej. Muszą być ściśle posortowane i rozdrobnione, aby zapewnić jednolity rozmiar cząstek, co jest wygodne do późniejszej obróbki. Zwłaszcza w przypadku izolacyjnych cegieł ogniotrwałych z krzemionką zawartość SiO2 nie może być mniejsza niż 91%, aby zapewnić doskonałe działanie produktu. Następnie kluczowymi ogniwami są drobne mielenie proszku i przesiewanie kruszywa. Posortowane surowce należy drobno zmielić za pomocą sprzętu, takiego jak młyny kulowe lub młyny przepływowe, w celu zmielenia surowców na drobny proszek, zwiększając w ten sposób siłę wiązania między cząstkami i poprawiając gęstość produktu. Jednocześnie należy przesiać agregaty (większe cząstki), aby zapewnić, że cząstki o różnych rozmiarach będą mogły być w kolejnych formułach rozsądnie dobrane, tak aby utworzyły stabilną strukturę. Proces produkcyjny wchodzi w decydujące ogniwo w etapie formułowania i jednolitego mieszania. Ten etap określa wydajność produktu końcowego. Proporcje różnych surowców są dokładnie obliczane na podstawie wymaganej ogniotrwałości, właściwości termoizolacyjnych i specyficznych wymagań klienta. Po wymieszaniu składników wszystkie surowce są równomiernie wymieszane w mikserze. Proces ten wymaga ścisłej kontroli ilości dodawanej wody i czasu mieszania, aby zapewnić jednorodność i plastyczność mułu. Proces formowania to proces przekształcania równomiernie wymieszanego mułu w półfabrykat o pożądanym kształcie. Istnieją różne metody formowania izolacyjnych cegieł ogniotrwałych, w tym formowanie fugowe, formowanie tworzyw sztucznych (formowanie przez wytłaczanie) i formowanie maszynowe. Formowanie iniekcyjne nadaje się do cienkościennych pustych produktów, takich jak tuleje termopar; do produkcji półfabrykatów, takich jak tuby, często stosuje się formowanie tworzyw sztucznych; a formowanie maszynowe stało się najpowszechniej stosowaną metodą formowania w bieżącej produkcji materiałów ogniotrwałych ze względu na gęstą strukturę półwyrobu, wysoką wytrzymałość i łatwą kontrolę wielkości. Uformowany półfabrykat należy wysuszyć, aby usunąć nadmiar wilgoci i zapobiec pęknięciom na skutek nadmiernego odparowania wilgoci podczas procesu wypalania. Wysuszony półfabrykat trafia do pieca w celu wypalenia w wysokiej temperaturze. Podczas tego procesu składniki mineralne surowców przechodzą szereg zmian fizycznych i chemicznych, tworząc stabilną strukturę krystaliczną, co nadaje izolacyjnym cegłom ogniotrwałym doskonałą odporność ogniową i właściwości termoizolacyjne. Ścisła kontrola temperatury i czasu wypalania jest kluczem do zapewnienia jakości i wydajności produktu. Na koniec wypalone izolacyjne cegły ogniotrwałe należy wypolerować, aby usunąć wady powierzchni i zadziory, poprawiając w ten sposób estetykę i wydajność produktu. Gotowe produkty są ściśle selekcjonowane pod kątem usuwania cegieł niespełniających norm jakości, co gwarantuje, że każda wysyłana izolacyjna cegła ogniotrwała spełnia standardy branżowe i wymagania klientów.

Przeczytaj więcej -

Jakie czynniki są związane z przewodnością cieplną włókien ceramicznych i produktów?

Włókno ceramiczne i produkty są szeroko stosowane w dziedzinach charakteryzujących się wysokimi temperaturami, takich jak metalurgia, przemysł lotniczy i chemiczny, ze względu na ich dobre właściwości izolacji termicznej. Przewodność cieplna jest ważnym wskaźnikiem do pomiaru przewodności cieplnej materiałów. Niska przewodność cieplna włókien ceramicznych pozwala im skutecznie ograniczać straty ciepła w środowiskach o wysokiej temperaturze, poprawiając w ten sposób efektywność energetyczną. 1. Skład materiału Przewodność cieplna włókien ceramicznych jest przede wszystkim ściśle związana ze składem materiału. Włókna ceramiczne składają się zwykle z substancji nieorganicznych, takich jak aluminium, krzem i cyrkon. Proporcje poszczególnych składników bezpośrednio wpływają na mikrostrukturę materiału i przewodność cieplną. Na przykład włókna ceramiczne o wyższej zawartości aluminium mają zazwyczaj niższą przewodność cieplną, ponieważ dodatek aluminium poprawia działanie izolacyjne materiału. Ponadto zastosowanie cyrkonu może jeszcze bardziej poprawić odporność na wysokie temperatury i może również wpływać na przewodność cieplną. 2. Średnica i struktura włókna Średnica i struktura włókien ceramicznych również mają istotny wpływ na przewodność cieplną. Im cieńsze włókno, tym większa jest jego powierzchnia i zdolność do tworzenia większej liczby międzywarstw gazowych. Te warstwy gazu pomagają zmniejszyć przewodzenie ciepła, zmniejszając w ten sposób przewodność cieplną. Wskaźnik. Natomiast grubsze włókna zwiększają ścieżkę przewodzenia ciepła przez ciało stałe, zwiększając w ten sposób przewodność cieplną. Dlatego optymalizacja średnicy włókien może znacznie poprawić ich właściwości termoizolacyjne. 3. Gęstość Gęstość włókna ceramicznego bezpośrednio wpływa na jego przewodność cieplną. Włókno ceramiczne o mniejszej gęstości ma zwykle lepszą izolację termiczną, ponieważ mniejsza gęstość oznacza więcej międzywarstw gazowych, co pomaga zmniejszyć przewodzenie ciepła. I odwrotnie, zbyt duża gęstość może skutkować zwiększoną przewodnością cieplną. Podczas procesu produkcyjnego można skutecznie kontrolować przewodność cieplną materiału, dostosowując jego gęstość. 4. Temperatura Temperatura ma również istotny wpływ na przewodność cieplną włókien ceramicznych. Wraz ze wzrostem temperatury wzrasta przewodność cieplna materiału. Wynika to ze zwiększonego ruchu atomów i cząsteczek w wysokich temperaturach, co sprzyja przewodzeniu ciepła. Dlatego w zastosowaniach wysokotemperaturowych należy uwzględnić zmiany przewodności cieplnej włókien ceramicznych w rzeczywistych temperaturach roboczych, aby zapewnić ich efekt izolacji termicznej w określonym środowisku. 5. Zawartość wilgoci Wilgotność włókien ceramicznych ma również znaczący wpływ na przewodność cieplną. Obecność wilgoci zwiększy przewodność cieplną poprzez parowanie lub przewodzenie ciepła, szczególnie w środowiskach o dużej wilgotności. Aby utrzymać niską przewodność cieplną włókna ceramicznego, należy w miarę możliwości kontrolować jego zawartość wilgoci, aby uniknąć nadmiernej wilgoci wpływającej na jego właściwości termoizolacyjne. 6. Proces produkcyjny Proces produkcji włókien ceramicznych wpływa również na ich przewodność cieplną, a stosowanie różnych technik formowania i spiekania może prowadzić do różnic w mikrostrukturze materiału, wpływając tym samym na przewodność cieplną. Rozsądne parametry procesu mogą skutecznie poprawić właściwości termoizolacyjne włókna i zmniejszyć przewodność cieplną.

Przeczytaj więcej -

Dlaczego płyta wapniowo-krzemowa jest tak odporna na korozję?

Płyta wapniowo-krzemowa jest ważnym materiałem szeroko stosowanym w metalurgii, przemyśle chemicznym, budownictwie i innych dziedzinach. Dobra odporność na korozję sprawia, że dobrze sprawdza się w wielu trudnych warunkach. Poniżej omówiono, dlaczego płyta wapniowo-krzemowa ma dobrą odporność na korozję z wielu aspektów, takich jak skład materiału, właściwości fizyczne, środowisko stosowania i obróbka powierzchni. 1. Skład materiału Płyta wapniowo-krzemowa składa się głównie z dwóch pierwiastków: wapnia (Ca) i krzemu (Si). Wapń ma w stopie silne właściwości redukujące i może skutecznie reagować z pierwiastkami korozyjnymi, takimi jak tlen i siarka, tworząc stabilne zwapnienie, chroniąc w ten sposób podłoże przed korozją. Krzem nie tylko poprawia wytrzymałość i odporność stopu na zużycie, ale także przyczynia się do odporności na korozję. Połączenie tych dwóch umożliwia płytce wapniowo-krzemowej utworzenie ochronnej warstwy tlenku w środowisku korozyjnym, co dodatkowo poprawia jej odporność na korozję. 2. Właściwości fizyczne Właściwości fizyczne płyty wapniowo-krzemowej również przyczyniają się do jej dobrej odporności na korozję. Stop może utrzymać stabilną wydajność w wysokich temperaturach i jest odporny na erozję różnych mediów chemicznych. Dobra przewodność cieplna i elektryczna pozwalają mu dobrze działać w środowiskach o wysokiej temperaturze lub wysokim natężeniu prądu. Ponadto niski współczynnik rozszerzalności płyty ze stopu wapniowo-krzemowego sprawia, że jest ona mniej podatna na odkształcenia pod wpływem zmian temperatury, zmniejszając uszkodzenia materiału spowodowane naprężeniami, zmniejszając w ten sposób ryzyko korozji. 3. Środowisko aplikacji Płyta ze stopu wapniowo-krzemowego jest zwykle stosowana w sprzęcie chemicznym, piecach metalurgicznych i reaktorach wysokotemperaturowych, którym często towarzyszy wysoka temperatura, wysoka wilgotność i żrące gazy. Dobra odporność na korozję umożliwia płycie ze stopu wapniowo-krzemowego stabilną pracę przez długi czas w ekstremalnych warunkach, zmniejszając częstotliwość konserwacji i wymiany materiałów oraz zmniejszając koszty operacyjne. W przemyśle petrochemicznym, farmaceutycznym, spożywczym i innych, płyta ze stopu wapniowo-krzemowego jest szeroko stosowana do produkcji zbiorników magazynowych, rurociągów i reaktorów, aby zapewnić bezpieczną produkcję. 4. Obróbka powierzchniowa Proces obróbki powierzchni płyty ze stopu wapniowo-krzemowego znacznie poprawia również jej odporność na korozję. Typowe metody obróbki obejmują natryskiwanie, powlekanie ogniowe i galwanizację. Te zabiegi powierzchniowe mogą utworzyć warstwę ochronną na powierzchni płyty ze stopu, skutecznie blokując wnikanie mediów korozyjnych. Na przykład technologia cynkowania ogniowego może utworzyć warstwę cynku na powierzchni płyty ze stopu wapniowo-krzemowego, aby zwiększyć jej odporność na korozję. W ten sposób wydłuża się żywotność płyty ze stopu wapniowo-krzemowego i znacznie zmniejsza koszty konserwacji. Dobra odporność na korozję płyty ze stopu wapniowo-krzemowego wynika z jej unikalnego składu materiału, dobrych właściwości fizycznych, odpowiedniego środowiska stosowania i skutecznej technologii obróbki powierzchni. Czynniki te współdziałają, aby umożliwić płycie ze stopu wapniowo-krzemowego utrzymanie stabilnej wydajności w różnych trudnych warunkach i szerokie zastosowanie w różnych dziedzinach. Wraz z postępem nauki i technologii proces produkcji i technologia stosowania płyty ze stopu wapniowo-krzemowego będą w dalszym ciągu udoskonalane, a jej odporność na korozję będzie w dalszym ciągu poprawiana, zapewniając bardziej niezawodny wybór materiałów dla zastosowań przemysłowych i budowlanych.

Przeczytaj więcej -

Jaki wpływ ma technologia budowy na stabilność monolitycznych materiałów ogniotrwałych?

Monolityczne materiały ogniotrwałe odgrywają ważną rolę w wysokotemperaturowych urządzeniach przemysłowych, a technologia ich budowy ma bezpośredni wpływ na stabilność i żywotność materiału. Rozsądne metody konstrukcyjne mogą zapewnić, że monomerowy materiał ogniotrwały osiągnie najlepszą wydajność w praktycznych zastosowaniach, podczas gdy niewłaściwa technologia konstrukcyjna może powodować pęknięcia, łuszczenie się i inne problemy, wpływając w ten sposób na ogólną stabilność. 1. Przygotowanie materiału Przygotowanie monomerowych materiałów ogniotrwałych przed budową ma kluczowe znaczenie. Jest to podstawa do zapewnienia w pierwszej kolejności jakości i proporcji surowców. Jednorodność materiału: Przed budową monomerowe materiały ogniotrwałe muszą zostać całkowicie wymieszane, aby zapewnić równomierne rozłożenie składników i uniknąć lokalnych niedoborów wydajności. Kontrola wilgotności: Podczas stosowania należy ściśle kontrolować dodawanie wilgoci. Zbyt dużo lub zbyt mało wilgoci będzie miało wpływ na wydajność i efekt utwardzania materiału. 2. Metoda budowy Metoda budowy monomerowych materiałów ogniotrwałych wpływa bezpośrednio na ich stabilność. Typowe metody budowy obejmują zalewanie, natryskiwanie i odlewanie. Proces zalewania: Podczas procesu zalewania należy upewnić się, że materiał zostanie szybko i równomiernie napełniony sprzętem, aby uniknąć pustych przestrzeni i pęcherzyków. Wady te zmniejszają wytrzymałość i właściwości termoizolacyjne materiału. Proces natryskiwania: Podczas natryskiwania należy zapewnić prędkość ruchu i kąt natrysku pistoletu, aby uzyskać jednakową grubość powłoki. Nierównomierne natryskiwanie może powodować miejscowe osłabienie, wpływając w ten sposób na właściwości ogniotrwałe. Proces odlewania: Podczas procesu odlewania należy zwrócić uwagę na konstrukcję i obróbkę powierzchni formy, aby zmniejszyć uszkodzenia podczas rozformowywania i zapewnić integralność materiału ogniotrwałego. III. Utwardzanie i suszenie Po zakończeniu budowy utwardzanie i suszenie to kluczowe etapy zapewniające stabilność monolitycznych materiałów ogniotrwałych. Czas utwardzania: Czas utwardzania należy dobrać w sposób rozsądny, zgodnie z charakterystyką materiału. Zbyt krótki czas utwardzania może spowodować niedostateczną wytrzymałość materiału, natomiast zbyt długi czas utwardzania może spowodować skurcz i pęknięcia. Kontrola temperatury i wilgotności: Temperatura i wilgotność środowiska utwardzania i suszenia mają kluczowe znaczenie dla stabilności materiału. Wysoka temperatura i niska wilgotność powietrza pomagają przyspieszyć utwardzanie, ale zbyt szybkie suszenie może spowodować pęknięcia. Dlatego należy podjąć odpowiednie środki w celu kontroli warunków środowiskowych. IV. Monitoring w trakcie budowy Monitorowanie w czasie rzeczywistym procesu budowy pozwala skutecznie uniknąć potencjalnych problemów. Szkolenie techniczne: Personel budowlany powinien przejść szkolenie zawodowe, opanować techniki budowlane i właściwości materiałów oraz ograniczyć problemy spowodowane niewłaściwą obsługą. Kontrola jakości: Po zakończeniu budowy należy przeprowadzić niezbędne kontrole jakości materiałów, aby upewnić się, że spełniają one wymagania projektowe, aby wykryć i naprawić problemy na czas. Proces budowy odgrywa kluczową rolę w stabilności monolitycznych materiałów ogniotrwałych. Przygotowanie materiałów, metody konstrukcji, procesy utwardzania i suszenia, a także późniejsze zarządzanie konserwacją to kluczowe czynniki wpływające na ich wydajność i niezawodność. Dzięki naukowym i rozsądnym procesom konstrukcyjnym można poprawić stabilność monolitycznych materiałów ogniotrwałych, wydłużyć ich żywotność i mogą one odgrywać większą rolę w zastosowaniach przemysłowych w wysokich temperaturach. Aby osiągnąć ten cel, personel budowlany musi w pełni zrozumieć każde ogniwo procesu budowlanego, aby zapewnić niezawodność i bezpieczeństwo monolitycznych materiałów ogniotrwałych w ekstremalnych warunkach.

Przeczytaj więcej -

Jakie czynniki są związane z właściwościami termoizolacyjnymi izolacyjnych cegieł ogniotrwałych?

Izolacyjne cegły ogniotrwałe odgrywają ważną rolę w zastosowaniach przemysłowych w wysokich temperaturach, zwłaszcza w piecach i urządzeniach do obróbki cieplnej. Główną funkcją tych cegieł jest zapewnienie dobrej izolacji termicznej, co pozwala ograniczyć straty ciepła i poprawić efektywność energetyczną. Jednakże właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych nie są statyczne, lecz zależy od wielu czynników. 1. Skład materiału Właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych są ściśle powiązane z ich składem materiałowym. Typowe materiały izolacyjne są następujące. Lekkie materiały ogniotrwałe: Stosuj lekkie materiały ogniotrwałe, takie jak keramzyt lub ceramika piankowa, które mają niską przewodność cieplną, skutecznie zmniejszając w ten sposób przewodzenie ciepła. Materiały włókniste: Dodanie materiałów włóknistych (takich jak włókna ceramiczne lub włókna krzemianu glinu) do izolacyjnych cegieł ogniotrwałych może jeszcze bardziej poprawić ich właściwości termoizolacyjne i zmniejszyć ogólną gęstość. Struktura porów: Struktura porów w cegle ma również wpływ na jej właściwości termoizolacyjne. Obecność porów może ograniczać przewodzenie ciepła i tworzyć warstwę izolacyjną. 2. Gęstość cegły Gęstość cegły jest ważnym czynnikiem wpływającym na właściwości termoizolacyjne. Ogólnie rzecz biorąc, im niższa gęstość, tym niższa przewodność cieplna, co poprawia efekt izolacji termicznej. Dzieje się tak dlatego, że cegły o małej gęstości zawierają więcej porów, co może skutecznie zapobiegać przewodzeniu ciepła. Jednak zbyt mała gęstość może mieć wpływ na wytrzymałość cegły, dlatego przy projektowaniu należy znaleźć równowagę pomiędzy termoizolacją a właściwościami mechanicznymi. 3. Zakres temperatur Właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych będą się różnić w różnych temperaturach. Ogólnie rzecz biorąc, w wyższych temperaturach przewodność cieplna cegły wzrośnie, a właściwości termoizolacyjne mogą się zmniejszyć. Dlatego przy projektowaniu izolacyjnych cegieł ogniotrwałych należy wziąć pod uwagę ich zachowanie w rzeczywistych temperaturach pracy. 4. Grubość cegły Grubość cegły bezpośrednio wpływa na jej izolacyjność termiczną. Grubsze cegły izolacyjne mają zwykle lepszą izolację termiczną, ponieważ ciepło musi przejść przez grubszą warstwę materiału, aby przejść na drugą stronę. Jednak zbyt gruba cegła zwiększy wagę i trudność konstrukcji, dlatego przy wyborze grubości cegły należy kompleksowo rozważyć potrzeby konkretnego zastosowania. 5. Jakość konstrukcji Jakość konstrukcji ma również znaczący wpływ na właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych. Niewłaściwa obróbka szczelin i połączeń między cegłami doprowadzi do wycieku ciepła. Dlatego prawidłowe metody budowy i dobre uszczelnienie są kluczem do zapewnienia skutecznej izolacji cegieł izolacyjnych. 6. Czynniki środowiskowe Środowisko zewnętrzne będzie miało również wpływ na właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych. Na przykład czynniki takie jak przepływ powietrza w otoczeniu, wilgotność i ciśnienie powietrza mogą wpływać na przewodność cieplną cegieł. W niektórych zastosowaniach zewnętrzne promieniowanie cieplne będzie miało również wpływ na efekt termoizolacyjny cegieł, dlatego podczas projektowania należy uwzględnić kompleksowe oddziaływanie środowiska. 7. Żywotność Wraz z wydłużeniem czasu użytkowania właściwości izolacyjnych cegieł ogniotrwałych mogą stopniowo spadać, szczególnie w środowiskach o wysokiej temperaturze i korozyjnym. Starzenie się, zmęczenie cieplne i erozja chemiczna mogą powodować zmiany w strukturze cegły, wpływając tym samym na właściwości termoizolacyjne. Dlatego regularne kontrole i wymiana starzejących się cegieł izolacyjnych są ważnymi środkami zapewniającymi utrzymanie wydajności systemu.

Przeczytaj więcej -

Jakie czynniki wpływają na odporność na szok termiczny nieokreślonych betonów ogniotrwałych?

Nieokreślone masy ogniotrwałe jest materiałem ogniotrwałym powszechnie stosowanym w przemyśle wysokotemperaturowym. Ma dużą plastyczność i można go dostosować do różnych środowisk zastosowań. Materiał ten jest stosowany głównie w stali, szkle, cemencie, przemyśle petrochemicznym i innych dziedzinach i odgrywa rolę wykładziny ochronnej w urządzeniach wysokotemperaturowych. Odporność na szok termiczny jest jedną z ważnych właściwości tego materiału, która decyduje o tym, czy może on zachować stabilność strukturalną przy ekstremalnych wahaniach temperatury. Poniżej szczegółowo przedstawiono główne czynniki wpływające na odporność na szok termiczny nieokreślonych betonów ogniotrwałych. 1. Skład materiałów Odporność na szok termiczny nieokreślonych materiałów ogniotrwałych zależy w dużej mierze od składu ich materiałów. Typowe składniki obejmują kruszywa ogniotrwałe, spoiwa i dodatki. Kruszywa ogniotrwałe: Materiały takie jak boksyt o wysokiej zawartości tlenku glinu i tlenek magnezu mogą zwiększać wytrzymałość materiału w wysokiej temperaturze. Rozkład wielkości i kształt cząstek kruszywa oraz współczynnik rozszerzalności cieplnej samego materiału będą miały wpływ na odporność na szok termiczny. Ogólnie rzecz biorąc, kruszywa drobnoziarniste częściej tworzą gęstą strukturę, poprawiając w ten sposób odporność na szok termiczny. Spoiwo: Cement lub polimer o wysokiej zawartości tlenku glinu jest powszechnym spoiwem. Spoiwo odgrywa rolę wiązania i wsparcia strukturalnego w materiałach ogniotrwałych, ale różne typy spoiw mają różny wpływ na odporność na szok termiczny. Lepsze spoiwa mogą skutecznie przeciwstawić się naprężeniom związanym z rozszerzalnością cieplną przy zmianie temperatury, zapobiegając w ten sposób tworzeniu się pęknięć. Dodatki: Dodając pierwiastki śladowe, takie jak proszek krzemionkowy i tlenek glinu, można zwiększyć gęstość i stabilność materiału. Dodatki te mogą pomóc zmniejszyć naprężenia termiczne wewnątrz materiału i zmniejszyć ryzyko pękania materiału w przypadku zmiany temperatury. 2. Współczynnik rozszerzalności cieplnej Współczynnik rozszerzalności cieplnej materiału bezpośrednio określa wielkość jego zmiany wymiarowej pod wpływem zmian temperatury. Jeśli współczynnik rozszerzalności cieplnej materiału jest zbyt duży, łatwo jest pęknąć w wyniku rozszerzania się lub kurczenia objętości, gdy temperatura zmienia się gwałtownie. Odporność na szok termiczny nieokreślonych odlewów ogniotrwałych musi uwzględniać dopasowanie współczynników rozszerzalności cieplnej pomiędzy materiałami. Racjonalnie dobierając różne składniki materiałów ogniotrwałych i optymalizując współczynniki rozszerzalności cieplnej każdego składnika, można skutecznie zmniejszyć naprężenia pomiędzy różnymi materiałami, poprawiając w ten sposób ogólną odporność na szok termiczny. 3. Gęstość materiałów Gęstość nieokreślonych betonów ogniotrwałych jest kolejnym ważnym czynnikiem, który bezpośrednio wpływa na ich odporność na szok termiczny. Materiały o dużej gęstości mogą zmniejszać obecność porów, czyniąc materiał bardziej odpornym na pękanie w wysokich temperaturach oraz w warunkach szybkiego chłodzenia i ogrzewania. Niska porowatość: Pory są słabymi punktami materiału i są podatne na koncentrację naprężeń. Gdy temperatura zmienia się gwałtownie, naprężenia wokół porów są duże, co może powodować pęknięcia. Dlatego kontrolowanie gęstości materiału może znacznie poprawić odporność na szok termiczny poprzez zmniejszenie obecności porów i pęknięć. Gęstość strukturalna: Podczas procesu budowy odpowiednia obróbka wibracyjna i technologia formowania mogą zagęścić strukturę materiału, uniknąć obecności pustych przestrzeni wewnątrz, a tym samym poprawić odporność na szok termiczny. 4. Liczba cykli szoku termicznego Podczas użytkowania materiał ulega wielokrotnym cyklom szoku termicznego, to znaczy temperatura w dalszym ciągu spada z wysokiej do niskiej, a następnie wzrasta z niskiej do wysokiej. Liczba i amplituda cykli szoku termicznego mają istotny wpływ na odporność na szok termiczny. Mała liczba szoków termicznych: Przy określonej liczbie szoków termicznych materiał może nie wykazywać wyraźnych pęknięć. Jednakże wraz ze wzrostem liczby szoków termicznych mikropęknięcia w materiale będą się stopniowo rozszerzać, co ostatecznie doprowadzi do uszkodzenia materiału. Dlatego wybór materiałów odpornych na wysokie temperatury i wielokrotne cykle szoku termicznego jest ważnym sposobem poprawy odporności na szok termiczny. Różnica temperatur szoku termicznego: Jeśli zmiana temperatury jest zbyt duża, naprężenia termiczne wewnątrz materiału gwałtownie wzrosną, szczególnie gdy temperatury powierzchni i wewnętrzne są nierówne, naprężenia termiczne będą bardziej widoczne, prowadząc do pęknięć. Dlatego nieokreślone odlewy ogniotrwałe muszą mieć dobrą przewodność cieplną, aby zmniejszyć koncentrację naprężeń spowodowaną różnicami temperatur. 5. Siła wiązania Odporność materiału na szok termiczny jest ściśle powiązana z siłą wiązania jego wewnętrznej struktury. Im wyższa siła wiązania, tym mniejsze prawdopodobieństwo pękania materiału pod wpływem zewnętrznych naprężeń termicznych. Wytrzymałość i wytrzymałość materiału: Materiały ogniotrwałe muszą mieć określoną wytrzymałość i wytrzymałość, szczególnie w środowiskach o wysokiej temperaturze. Jeśli wytrzymałość materiału jest niewystarczająca, naprężenie termiczne prawdopodobnie przekroczy zakres tolerancji, prowadząc do uszkodzenia materiału. Materiały o dobrej wytrzymałości mogą absorbować część naprężeń termicznych i zapobiegać rozszerzaniu się pęknięć. Łączenie na styku: Nieokreślone materiały ogniotrwałe składają się z różnych materiałów, więc siła wiązania na styku różnych materiałów wpływa również na ogólną odporność na szok termiczny. Jeśli siła wiązania na styku jest niewystarczająca, materiał może łatwo rozwarstwiać się lub odpadać w przypadku drastycznej zmiany temperatury.

Przeczytaj więcej -

Jakie czynniki wpływają na stabilność termiczną cegły o dużej zawartości aluminium?

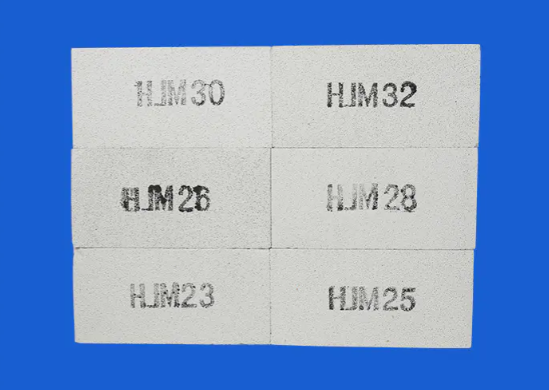

Ciężka, wysoka cegła aluminiowa jest materiałem ogniotrwałym, którego głównym składnikiem jest tlenek glinu. Jest szeroko stosowany w branżach wysokotemperaturowych, takich jak metalurgia, przemysł chemiczny i szklarski. Jego stabilność termiczna bezpośrednio wpływa na jego żywotność i zdolność przystosowania się do trudnych warunków. Stabilność termiczna odnosi się do zdolności materiału do utrzymania swoich właściwości fizycznych, chemicznych i mechanicznych w wysokich temperaturach, zwłaszcza do uniknięcia pęknięć, deformacji lub uszkodzeń w przypadku gwałtownych zmian temperatury. 1. Zawartość tlenku glinu Głównym składnikiem cegły Heavy High Aluminium Brick jest tlenek glinu (Al₂O₃). Im wyższa jego zawartość, tym lepsza odporność na wysokie temperatury i stabilność termiczna cegły. Wysoka temperatura topnienia tlenku glinu (ponad 2000°C) sprawia, że cegły o wysokiej zawartości tlenku glinu zachowują stabilność w środowiskach o ekstremalnie wysokich temperaturach. Niski współczynnik rozszerzalności cieplnej tlenku glinu sprawia, że jego objętość zmienia się mniej w wysokich temperaturach, zmniejszając naprężenia termiczne spowodowane zmianami temperatury. Jeśli zawartość tlenku glinu jest niska, ogniotrwałość i odporność cegły na szok termiczny zostaną odpowiednio zmniejszone. Dlatego zapewnienie wysokiej zawartości tlenku glinu jest kluczem do poprawy stabilności termicznej cegieł o wysokiej zawartości tlenku glinu. 2. Struktura kryształu Mikroskopijna struktura krystaliczna cegły o dużej zawartości aluminium odgrywa istotną rolę w jej stabilności termicznej. Tlenek glinu i inne minerały podczas spiekania w wysokiej temperaturze tworzą gęstą strukturę krystaliczną, która może rozproszyć naprężenia spowodowane zmianami temperatury i zmniejszyć ryzyko pęknięć wewnątrz cegły. Dodatkowo gęsta struktura krystaliczna zmniejsza również porowatość materiału, poprawiając tym samym jego odporność na szok termiczny. Jeśli struktura krystaliczna cegły jest nierówna lub porowatość jest duża, materiał jest podatny na lokalną koncentrację naprężeń w wysokich temperaturach, co skutkuje pękaniem lub łuszczeniem się, co wpływa na jego stabilność termiczną. 3. Proces produkcyjny Proces produkcji cegły o dużej zawartości aluminium ma bezpośredni wpływ na jej stabilność termiczną. Proces formowania korpusu cegły wymaga prasowania pod wysokim ciśnieniem, aby zapewnić gęstość materiału. Im większa gęstość prasowania, tym lepsza stabilność termiczna korpusu cegły w wysokiej temperaturze, ponieważ jego wewnętrzne pory są mniejsze, a rozkład naprężeń cieplnych jest bardziej równomierny. Bardzo istotna jest także temperatura wypalania. Ogólnie rzecz biorąc, temperatura wypalania cegieł o wysokiej zawartości aluminium wynosi od 1400 ℃ do 1600 ℃. Jeśli temperatura wypalania jest zbyt niska, materiał nie jest wystarczająco gęsty, co może łatwo prowadzić do nierównego współczynnika rozszerzalności cieplnej; jeśli temperatura wypalania jest zbyt wysoka, może to zniszczyć równowagę pomiędzy tlenkiem glinu i innymi składnikami, wpływając w ten sposób na stabilność termiczną. 4. Współczynnik rozszerzalności cieplnej Współczynnik rozszerzalności cieplnej materiału jest ważnym parametrem wpływającym na jego stabilność termiczną. Im mniejszy jest współczynnik rozszerzalności cieplnej, tym mniejsza jest zmiana wymiarów cegły podczas zmian temperatury, a zatem odpowiednio zmniejszają się również naprężenia termiczne. Cegła ciężka o wysokiej zawartości aluminium ma wyższą zawartość tlenku glinu, co daje jej niższy współczynnik rozszerzalności cieplnej i zapewnia lepszą stabilność wymiarową w warunkach wysokiej temperatury. Dlatego cegła może zachować integralność strukturalną w środowisku o wysokich wahaniach temperatury i nie pęka w wyniku rozszerzania lub kurczenia się. Jeżeli współczynnik rozszerzalności cieplnej materiału jest duży, naprężenia powstałe podczas wahań temperatury będą większe, co spowoduje spadek stabilności termicznej.

Przeczytaj więcej -

Jakie czynniki wpływają na wysoką przewodność cieplną produktów z węglika krzemu

Węglik krzemu SiC jest szeroko stosowany w różnych dziedzinach przemysłu ze względu na swoje dobre właściwości fizyczne i chemiczne, a zwłaszcza wysoką przewodność cieplną, która sprawia, że dobrze sprawdza się w sytuacjach, w których wymagane jest rozpraszanie ciepła. Silikonowane materiały węglowe mają zalety wysokiej przewodności cieplnej, odporności na wysoką temperaturę, odporności na zużycie i odporności na korozję i są szeroko stosowane w urządzeniach elektronicznych, wymiennikach ciepła, produkcji półprzewodników i innych dziedzinach. Jednakże przewodność cieplna silikonowanego węgla nie jest stała i wpływa na nią wiele czynników. Poniżej zostaną przeanalizowane czynniki wpływające na wysoką przewodność cieplną silikonowanych produktów węglowych z punktu widzenia struktury krystalicznej, czystości materiału, temperatury, elementów domieszkujących i technologii przetwarzania. 1. Wpływ struktury kryształu Wysoka przewodność cieplna silikonowanego węgla związana jest z jego unikalną strukturą krystaliczną. Istnieją głównie dwie struktury krystaliczne krzemizowanego węgla: typu α (struktura sześciokątna) i typu β (struktura sześcienna). W temperaturze pokojowej przewodność cieplna silikonowanego węgla typu β jest nieco wyższa niż krzemizowanego węgla typu α. Układ atomowy silikonowanego węgla typu β jest bardziej zwarty, wibracje sieci są bardziej uporządkowane, a opór cieplny jest zmniejszony. Dlatego wybór odpowiedniej struktury krystalicznej może poprawić przewodność cieplną materiału. Jednakże w środowiskach o wysokiej temperaturze krzemionkowy węgiel typu α stopniowo wykazuje lepszą stabilność termiczną. Chociaż jego przewodność cieplna jest nieco niższa w temperaturze pokojowej, może utrzymać dobrą przewodność cieplną w wysokich temperaturach. Oznacza to, że w określonych środowiskach zastosowań kluczowy jest wybór odpowiedniej struktury kryształu. 2. Wpływ czystości materiału Przewodność cieplna krzemionkowych materiałów węglowych zależy w dużym stopniu od ich czystości. W krzemionkowych kryształach węgla o wyższej czystości jest mniej zanieczyszczeń, a rozpraszanie wibracji sieci podczas przenoszenia ciepła jest zmniejszone, co poprawia przewodność cieplną. Wręcz przeciwnie, zanieczyszczenia w materiale będą tworzyć defekty sieciowe, utrudniać przenoszenie przepływu ciepła i zmniejszać wydajność przewodności cieplnej. Dlatego utrzymanie wysokiej czystości krzemionkowych materiałów węglowych podczas produkcji ma kluczowe znaczenie dla zapewnienia innej wysokiej przewodności cieplnej. Niektóre resztkowe zanieczyszczenia, takie jak tlenki metali lub inne substancje amorficzne, utworzą bariery termiczne na granicach ziaren krzemionkowych kryształów węgla, znacznie zmniejszając przewodność cieplną materiału. Zanieczyszczenia te powodują wzrost oporu cieplnego na granicach ziaren, szczególnie w wyższych temperaturach. Dlatego ścisłe kontrolowanie czystości surowców i procesów produkcyjnych jest jednym z kluczowych kroków w kierunku poprawy przewodności cieplnej krzemionkowego węgla. 3. Wpływ temperatury na przewodność cieplną Temperatura jest jednym z ważnych czynników wpływających na przewodność cieplną krzemku węgla. Wraz ze wzrostem temperatury wibracje sieci w materiale ulegną wzmocnieniu, co spowoduje zwiększone rozpraszanie fononów, co będzie miało wpływ na przewodzenie ciepła. W środowiskach o niskiej temperaturze przewodność cieplna materiałów z krzemku węgla jest stosunkowo wysoka, ale wraz ze wzrostem temperatury przewodność cieplna będzie stopniowo spadać. Przewodność cieplna krzemku węgla zmienia się w różnych zakresach temperatur. Ogólnie rzecz biorąc, przewodność cieplna krzemku węgla jest bardziej widoczna w niskich temperaturach, ale gdy temperatura przekroczy 1000°C, jej przewodność cieplna będzie stopniowo słabnąć. Mimo to przewodność cieplna krzemku węgla w środowiskach o wysokiej temperaturze jest nadal lepsza niż w przypadku większości innych materiałów ceramicznych. 4. Wpływ elementów dopingujących Aby zoptymalizować przewodność cieplną materiałów z krzemku węgla, w przemyśle zwykle wprowadza się pewne elementy domieszkujące, które mogą zmieniać strukturę krystaliczną i właściwości elektryczne materiału, wpływając w ten sposób na przewodność cieplną. Na przykład domieszkowanie pierwiastkami takimi jak azot lub aluminium może zmienić przewodność cieplną krzemku węgla. Jednak doping może powodować również negatywne skutki. Jeśli stężenie domieszkowania jest zbyt wysokie, defekty w strukturze kryształu nasilają się, a domieszkowane atomy oddziałują z atomami sieci, co skutkuje zwiększonymi drganiami sieci, zwiększeniem oporu cieplnego i ostatecznie zmniejszoną przewodnością cieplną materiału. Dlatego też rodzaj i stężenie pierwiastka domieszkującego muszą być precyzyjnie kontrolowane, aby zminimalizować negatywny wpływ na przewodność cieplną, jednocześnie poprawiając inne właściwości (takie jak przewodność elektryczna). 5. Wpływ technologii przetwarzania Proces produkcji silikonowanych materiałów węglowych ma bezpośredni wpływ na ich przewodność cieplną. Różne metody produkcji, takie jak proces spiekania, prasowanie na gorąco i osadzanie z fazy gazowej, będą miały wpływ na wielkość ziaren, gęstość i porowatość materiału, a wszystko to będzie miało wpływ na przewodność cieplną. Na przykład silikonowane materiały węglowe wytwarzane przez spiekanie przez prasowanie na gorąco mają zwykle większą gęstość i mniej porów, krótsze ścieżki przewodzenia ciepła, a zatem lepszą przewodność cieplną. Silikonowane materiały węglowe przygotowane konwencjonalnymi metodami spiekania mogą mieć więcej porów i mikroskopijnych defektów, co skutkuje zwiększoną odpornością termiczną i zmniejszoną przewodnością cieplną.

Przeczytaj więcej -

Jaki wpływ ma konstrukcja konstrukcyjna bloku palnika na jego trwałość?

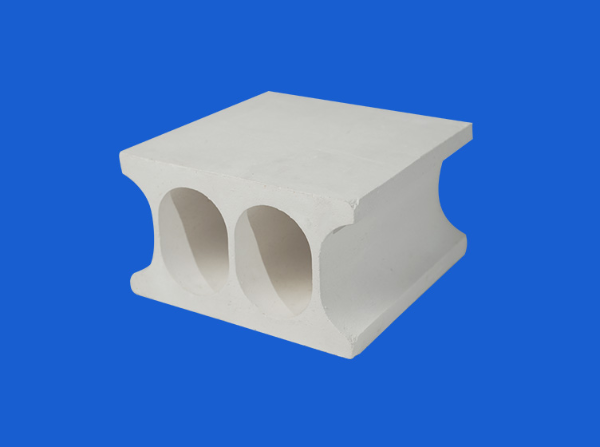

W podstawowym wyposażeniu przemysłu chemicznego, Blok palnika jest kluczowym elementem stabilizacji i przenoszenia płomienia. Jego konstrukcja jest powiązana ze skutecznością spalania płomienia i bezpośrednio wpływa na jego trwałość w trakcie użytkowania. Dobrze zaprojektowany blok palnika jest odporny na erozję pod wpływem wysokiej temperatury, wysokiego ciśnienia i mediów korozyjnych, przedłużając w ten sposób żywotność sprzętu i zapewniając stabilną pracę linii produkcyjnej. 1. Konstrukcja prowadzenia i dystrybucji płomienia w bloku palnika ma kluczowe znaczenie dla jego trwałości. Rozsądne prowadzenie płomienia może zapewnić równomierne rozprowadzenie płomienia w komorze spalania i uniknąć ablacji materiału spowodowanej miejscowym przegrzaniem. Jednocześnie optymalizując konstrukcję kanału przepływu powietrza, można zmniejszyć opór przepływu powietrza, poprawić wydajność spalania i jeszcze bardziej zmniejszyć obciążenie cieplne przenoszone przez blok palnika. Taka konstrukcja wydłuża żywotność bloku palnika oraz poprawia stabilność i bezpieczeństwo całego układu spalania. 2. Konstrukcja układu odprowadzania ciepła i chłodzenia jest również ważnym czynnikiem wpływającym na trwałość bloku palnika. W środowisku o wysokiej temperaturze blok palnika musi charakteryzować się dobrą wydajnością rozpraszania ciepła, aby zapobiec pogorszeniu wydajności materiału lub uszkodzeniom spowodowanym nadmierną temperaturą. W projekcie zwykle przyjmuje się takie środki, jak zwiększenie obszaru rozpraszania ciepła, ustawienie kanałów chłodzących lub użycie materiałów o dobrej przewodności cieplnej, aby poprawić skuteczność rozpraszania ciepła przez blok palnika. Konstrukcje te pomagają obniżyć temperaturę roboczą bloku palnika i skutecznie przedłużyć jego żywotność. 3. Nie należy ignorować projektu konstrukcji uszczelniającej i zabezpieczającej. W produkcji chemicznej wiele mediów jest silnie korozyjnych. Jeśli skuteczność uszczelnienia bloku palnika nie jest dobra, łatwo jest spowodować wyciek medium, co spowoduje korozję i uszkodzenie bloku palnika. Dlatego przy projektowaniu należy zwrócić uwagę na konstrukcję konstrukcji uszczelniającej oraz zastosować wysokiej jakości materiały uszczelniające i zaawansowaną technologię uszczelniania, aby zapewnić niezawodne działanie uszczelniające bloku palnika. Jednocześnie można nałożyć powłoki odporne na korozję na powierzchnię bloku palnika lub zastosować inne środki ochronne w celu poprawy jego odporności na korozję. 4. Projekt rozkładu naprężeń i optymalizacja konstrukcji jest również kluczem do poprawy trwałości bloku palnika. W środowisku o wysokiej temperaturze i wysokim ciśnieniu blok palnika będzie poddawany złożonym naprężeniom. Jeśli rozkład naprężeń jest nierówny lub projekt konstrukcyjny jest nierozsądny, łatwo jest spowodować zmęczenie materiału, pękanie i inne problemy. Dlatego w projekcie należy w pełni uwzględnić charakterystykę rozkładu naprężeń. Optymalizując układ konstrukcyjny, przyjmując rozsądną grubość i kształt materiału oraz inne środki, można zmniejszyć zjawisko koncentracji naprężeń i poprawić nośność bloku palnika. Struktura konstrukcyjna Burner Block ma daleko idący wpływ na jego trwałość. Optymalizując projekt prowadzenia i dystrybucji płomienia, rozpraszania ciepła i struktury chłodzącej, struktury uszczelniającej i zabezpieczającej, rozkładu naprężeń i optymalizacji strukturalnej itp., można znacznie poprawić trwałość bloku palnika, zapewniając silną gwarancję stabilnego działania środków chemicznych produkcja.

Przeczytaj więcej -

Dlaczego nieokreślone masy ogniotrwałe mają dobrą stabilność na szok termiczny

W przemyśle wysokotemperaturowym normą są szybkie zmiany temperatury w piecu. Ten częsty szok termiczny stanowi poważne wyzwanie dla materiałów wykładziny pieca. Nieokreślone masy ogniotrwałe wyróżnia się spośród wielu materiałów ogniotrwałych dobrą odpornością na szok termiczny i stał się idealnym wyborem, aby sprostać temu wyzwaniu. Dlaczego więc IRC ma tak dobrą stabilność na szok termiczny? Wyjątkowa stabilność szoku termicznego IRC wynika z naukowego projektu jego formuły materiałowej. Podczas procesu badawczo-rozwojowego do dozowania wybrano różnorodne surowce odporne na wysokie temperatury i o niskim współczynniku rozszerzalności cieplnej, aby zapewnić, że IRC może utrzymać stabilną objętość i kształt w wysokich temperaturach. Dodatkowo dodając odpowiednią ilość dodatków takich jak mikroproszki i włókna, można skutecznie poprawić mikrostrukturę IRC i poprawić jego odporność na szok termiczny. Dodatki te mogą absorbować i rozpraszać naprężenia podczas szoku termicznego oraz zapobiegać pękaniu materiału w wyniku koncentracji naprężeń. Klasyfikacja cząstek jest jednym z kluczowych czynników wpływających na stabilność szoku termicznego IRC. Ściśle kontroluj wielkość cząstek i rozmieszczenie surowców, aby zapewnić rozsądną strukturę porów i gęstą strukturę szkieletu wewnątrz IRC. Struktura ta może skutecznie rozpraszać i przenosić naprężenia podczas szoku termicznego, zmniejszać uszkodzenia spowodowane koncentracją naprężeń, a gęsta struktura szkieletu może również poprawić wytrzymałość i wytrzymałość IRC, dodatkowo zwiększając jego odporność na szok termiczny. Oprócz składu materiału i klasyfikacji cząstek, zaawansowana technologia produkcji jest również ważną gwarancją dobrej stabilności IRC na szok termiczny. Podczas procesu produkcyjnego stosuje się formowanie pod wysokim ciśnieniem, spiekanie w wysokiej temperaturze i inne procesy w celu utworzenia ścisłego wiązania między wewnętrznymi cząstkami IRC, poprawiając w ten sposób jego ogólną wytrzymałość i gęstość. Jednocześnie optymalizując krzywą spiekania i kontrolę atmosfery, można jeszcze bardziej ulepszyć mikrostrukturę IRC i poprawić jego odporność na szok termiczny. Chociaż sam IRC ma dobrą odporność na szok termiczny, rozsądne użytkowanie i konserwacja są również kluczem do utrzymania jego wydajności. Podczas użytkowania należy unikać szybkiego wzrostu i spadku oraz nadmiernych wahań temperatury pieca, aby zmniejszyć ryzyko uszkodzenia IRC przez szok termiczny. Regularna kontrola i konserwacja wykładziny pieca, terminowe wykrywanie i usuwanie potencjalnych pęknięć i problemów z odpryskami to także ważne środki mające na celu przedłużenie żywotności IRC i utrzymanie jego odporności na szok termiczny. Nieokreślone materiały ogniotrwałe mają dobrą stabilność na szok termiczny ze względu na łączny wpływ wielu czynników, takich jak naukowy projekt składu materiału, klasyfikacja drobnych cząstek, zaawansowana technologia produkcji oraz rozsądne użytkowanie i konserwacja. Te zalety umożliwiają IRC stabilną i niezawodną pracę w przemyśle wysokotemperaturowym, zapewniając silną gwarancję bezpiecznej produkcji i wydajnej pracy różnych pieców.

Przeczytaj więcej -

Dlaczego prefabrykaty niskocementowe są przyjazne dla środowiska?

1. Rdzeń Prefabrykaty niskocementowe jest skład materiału i proces produkcji. W porównaniu z tradycyjnymi metodami budowy, ten prefabrykowany budynek znacznie zmniejsza zużycie cementu w procesie produkcyjnym. Produkcja cementu jest jednym z ważnych źródeł emisji gazów cieplarnianych, zwłaszcza dwutlenku węgla. Zmniejszając ilość użytego cementu, prefabrykaty niskocementowe zmniejszają ślad węglowy materiałów budowlanych i wnoszą pozytywny wkład w przeciwdziałanie zmianom klimatycznym. 2. Oprócz ograniczenia zużycia cementu w prefabrykatach niskocementowych wykorzystuje się również różnorodne materiały i technologie przyjazne dla środowiska. Jako surowce alternatywne wykorzystuje materiały pochodzące z recyklingu, odpady przemysłowe lub naturalne minerały. Materiały te są powszechnie dostępne i mogą ograniczyć wydobycie nowych zasobów oraz zmniejszyć szkody w środowisku naturalnym. Jednocześnie w fabryce kończy się proces produkcji budynków prefabrykowanych, co zmniejsza emisję hałasu, pyłu i odpadów powstających na miejscu, a także dodatkowo poprawia efektywność ochrony środowiska. 3. Z punktu widzenia całego cyklu życia budynku prefabrykat niskocementowy również sprawdza się dobrze. Ze względu na konstrukcję konstrukcyjną i zoptymalizowany dobór materiałów, ten typ budynku charakteryzuje się lepszymi parametrami w zakresie izolacji termicznej, wentylacji i oświetlenia, a także może zmniejszyć zużycie energii i emisję dwutlenku węgla podczas eksploatacji budynku. Ponadto budynki prefabrykowane charakteryzują się również wysoką trwałością i łatwością konserwacji, co może wydłużyć żywotność budynków oraz zmniejszyć emisję odpadów i dwutlenku węgla spowodowaną częstymi rozbiórkami i budową. 4. W procesie promowania rozwoju prefabrykatów niskocementowych ważną rolę odegrało wsparcie polityczne i wytyczne rynkowe. Rządy różnych krajów wprowadziły odpowiednie polityki zachęcające do rozwoju budynków niskoemisyjnych i przyjaznych dla środowiska, zapewniając szeroką przestrzeń rozwoju dla innowacyjnych metod budowlanych, takich jak prefabrykaty niskocementowe. Wraz ze wzrostem świadomości ekologicznej konsumentów coraz więcej firm i osób prywatnych zaczęło zwracać uwagę i wybierać niskoemisyjne i przyjazne dla środowiska produkty budowlane, zapewniając silne wsparcie dla promocji rynkowej innowacyjnych metod budowlanych, takich jak prefabrykaty niskocementowe. Prefabrykaty niskocementowe to niskoemisyjna i przyjazna dla środowiska metoda budowania, charakteryzująca się znaczącymi zaletami w zakresie redukcji emisji gazów cieplarnianych, zmniejszenia śladu węglowego budynku i poprawy wydajności budynku. Dzięki ciągłej poprawie globalnej świadomości ekologicznej i ciągłemu rozwojowi technologii oczekuje się, że prefabrykaty niskocementowe odegrają ważniejszą rolę w przyszłym budownictwie i przyczynią się do budowy zielonego, niskoemisyjnego i zrównoważonego domu na ziemi.

Przeczytaj więcej