-

Jakie są zalety wydajności izolacji termicznej monolityczny

Amorficzne materiały ogniotrwałe są szeroko stosowane w wielu dziedzinach przemysłowych o wysokiej temperaturze ze względu na ich doskonałą wydajność izolacji termicznej. Ich doskonała wydajność pochodzi z ich unikalnego składu i struktury materiału. Ten rodzaj materiału składa się zwykle z wysokowydajnych agregatów, segregatorów i różnych dodatków. W warunkach wysokiej temperatury występują złożone reakcje fizyczne i chemiczne między tymi składnikami, tworząc gęstą i stabilną mikrostrukturę. Struktura ta może nie tylko skutecznie izolować przenoszenie ciepła, ale także utrzymywać integralność materiału w warunkach wysokiej temperatury oraz zapobiegać pęknięciu i odciąganiu spowodowanym naprężeniem termicznym. W branży wytopu stalowego szczególnie ważna jest wydajność izolacji termicznej amorficznych materiałów oporowych. Kluczowe wyposażenie, takie jak wielkie piece i konwertery, napotykają wyjątkowo wysokie temperatury wewnętrzne i złożone pola naprężenia termicznego podczas pracy. Tradycyjne refraktory są często trudne do wytrzymania tak ekstremalnych środowisk, podczas gdy amorficzne materiały ogniotrwałe mogą skutecznie zmniejszyć gradient temperatury wewnątrz sprzętu i znacznie zmniejszyć uszkodzenie sprzętu spowodowanego naprężeniem termicznym dzięki doskonałej wydajności izolacji termicznej. Wydajność ta nie tylko rozszerza żywotność obsługi sprzętu, ale także poprawia wydajność produkcji i zmniejsza koszty konserwacji, zapewniając w ten sposób większe korzyści ekonomiczne dla firmy. W branżach materiałów budowlanych, takich jak cement i szkło, Amorficzne materiały ogniotrwałe odgryć także kluczową rolę. Kiln obrotowy cement i piece do topienia szklane muszą wytrzymać szorowanie i erozję płomieni w wysokiej temperaturze i stopionego materiały podczas pracy. Dzięki doskonałej wydajności izolacji termicznej amorficzne materiały ogniotrwałe mogą skutecznie zmniejszyć temperaturę zewnętrznej ściany sprzętu, zmniejszyć utratę ciepła i poprawić wydajność cieplną. Jednocześnie jego doskonała wydajność przeciw erozji zapewnia stabilne działanie sprzętu w środowisku o wysokiej temperaturze, dodatkowo poprawiając bezpieczeństwo i oszczędność produkcji. W branżach energetycznych, takich jak petrochemikalia i energia elektryczna, wydajność izolacji termicznej amorficznych materiałów refrakcyjnych ma również znaczące zalety. Katalityczne piece pękające w roślinach petrochemicznych i kotłach w energetyce i innym sprzęcie wymagają wytrzymania wysokich temperatur i złożonych środowisk stresu termicznego. Zastosowanie amorficznych materiałów ogniotrwałowych nie tylko poprawia wydajność cieplną sprzętu, ale także zmniejsza zużycie energii i emisje gazów cieplarnianych, co jest wysoce zgodne z obecnym globalnym trendem ochrony środowiska i zrównoważonego rozwoju.

Przeczytaj więcej -

Jak poprawić stabilność izolacji cegieł refrakcyjnych

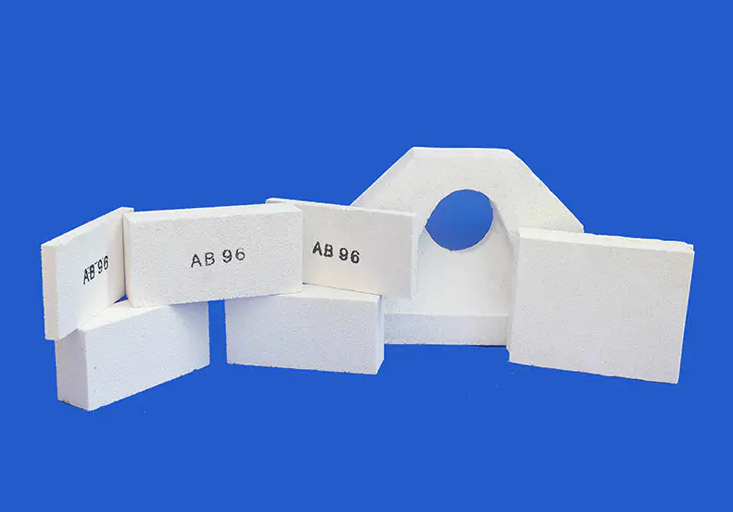

W procesie produkcyjnym Izolujące cegły ogniotrwałe , wybór surowców ma kluczowe znaczenie i bezpośrednio wpływa na wydajność i stabilność produktu końcowego. Dongtai Hongda jest tego świadomy, dlatego podjął ścisłe środki kontroli w procesie zamówień surowców. Firma jest zaangażowana w wybór wysokiej jakości surowców, które zostały ściśle sprawdzone i przetestowane, aby zapewnić, że każda partia surowców może spełniać wysokie standardy branży. W tym celu Dongtai Hongda utworzyła profesjonalny zespół zamówień na surowce, aby wejść głęboko na rynek i uchwycić trendy branżowe w czasie rzeczywistym, aby zapewnić, że zakupione surowce nie tylko spełniają krajowe standardy, ale także spełniają surowe wymagania firmy dotyczące wysokiego Jakość i wysoka stabilność. Ponadto Dongtai Hongda regularnie przeprowadza kompleksowe oceny i audyty dostawców surowców, aby zapewnić niezawodność i stabilność źródeł surowców, polegając w ten sposób solidne podstawy wysokiej wydajności produktów. Jeśli chodzi o technologię produkcyjną, Dongtai Hongda pokazuje również swój profesjonalizm i przewidywanie. Proces produkcyjny jest jednym z kluczowych czynników wpływających na stabilność izolacji cegieł ogniotrwałej. Firma przyjęła szereg zaawansowanych technologii i sprzętu, aby zapewnić wysoką stabilność i doskonałą wydajność produktów podczas procesu produkcyjnego. Na przykład Dongtai Hongda wprowadził zautomatyzowaną linię produkcyjną partii i formowania, która znacznie poprawia gęstość i jednolitość produktu poprzez precyzyjne kontrolowanie proporcji surowców i ciśnienia formowania, zwiększając w ten sposób jego odporność na wstrząs termiczny i siłę mechaniczną. Ponadto, wyposażony w zaawansowany sprzęt do strzelania, taki jak 1500 ℃ W wysokiej temperaturze piec tunelowy i 1700 ℃ piec wahadłowy, Dongtai Hongda może skutecznie kontrolować krzywą temperatury i atmosferę podczas procesu strzelania, jednocześnie spełniając wymagania dotyczące strzelania w wysokiej temperaturze, dodatkowo poprawia stabilność i wydajność produktu. Innowacja w projektowaniu produktu jest również jednym z kluczowych czynników sukcesu Dongtai Hongdy w dziedzinie izolowania cegieł refrakcji. Firma ma profesjonalny zespół badawczo -rozwojowy, który zwraca szczególną uwagę na dynamikę rynku i trendy branżowe, i nadal wprowadza innowacje w zakresie projektowania produktów, aby zaspokoić potrzeby zastosowania różnych branż i różnych warunków pracy. Na przykład w przypadku środowiska korozji o wysokiej temperaturze określonych branż Dongtai Hongda opracowała izolacyjne cegły refrakcyjne o doskonałej odporności na korozję; W przypadku zastosowań, które muszą wytrzymać większe stres mechaniczny, firma zaprojektowała produkty o wysokiej wytrzymałości i wysokiej zawodach. Te innowacyjne projekty nie tylko poprawiają stabilność produktu, ale także skutecznie poszerzają zakres aplikacji produktu i zaspokajają różnorodne potrzeby rynku. 3

Przeczytaj więcej -

Jaki jest wpływ surowców na stabilność izolacji cegieł refrakcji

Wydajność Izolujące cegły ogniotrwałe ma bezpośredni wpływ na rodzaj surowców, szczególnie pod względem składu chemicznego i właściwości fizycznych. Dongtai Hongda odporna na ciepło Materiał Co., Ltd. głównie wykorzystuje glinę oporną jako podstawowy surowiec w procesie produkcyjnym. Wynika to z faktu, że glina ogniotrwaczna ma nie tylko doskonałe właściwości oporności, ale także wykazuje dobrą plastyczność, co czyni ją idealnym wyborem do produkcji izolacji cegieł ogniotrwałej. Aby zaspokoić szczególne potrzeby klientów i wymagania dotyczące wydajności produktów, firma doda również lekkie materiały, takie jak pływające koraliki, oporna na gliny klinkier, popiół lotny itp. Według rzeczywistych warunków. Dodanie tych lekkich materiałów nie tylko skutecznie zmniejsza gęstość objętości produktu, ale także znacznie poprawia wydajność izolacji termicznej, optymalizuje mikrostrukturę izolacyjnych cegieł ogniotrwałej oraz poprawia odporność na wstrząsy termiczne i odporność na zużycie. W produkcji izolacji cegieł ogniotrwałych skład surowców ma kluczowe znaczenie dla ich stabilności i niezawodności. Dongtai Hongda Material Material Co., Ltd. ściśle kontroluje skład chemiczny, zwłaszcza zawartość tlenku glinu (AL2O3), przy wyborze surowców. Alumina jest jednym z głównych elementów materiałów refrakcyjnych, a jego zawartość bezpośrednio wpływa na refraktorowość i odporność na korozję izolacyjnych cegieł ogniotrwałej. Aby zapewnić, że zawartość Al2O3 każdej partii surowców znajduje się w określonym zakresie, firma stosuje precyzyjną analizę składu chemicznego, aby zapewnić stabilność i spójność produktu, poprawiając w ten sposób niezawodność produktu końcowego. Technologia przetwarzania surowców ma również głęboki wpływ na wydajność izolacji cegieł ogniotrwałej. W procesie produkcyjnym Dongtai Hongda Material Materials Co., Ltd., surowce przechodzą kilka kluczowych linków, takich jak partia, mieszanie, formowanie, suszenie i strzelanie. Wśród nich etapy formowania i strzelania mają kluczowe znaczenie dla ostatecznej wydajności produktu. Podczas procesu formowania surowce należy równomiernie naciskać, aby upewnić się, że gęstość i wytrzymałość produktu spełniają standardy; a podczas stadium strzelania surowce muszą przejść spiekanie w wysokiej temperaturze, tworząc gęstą mikrostrukturę. Dongtai Hongda Material Materials Co., Ltd. wykorzystuje zaawansowane technologie formowania i strzelania, aby upewnić się, że surowce są w pełni przetwarzane podczas procesu przetwarzania, co nie tylko poprawia stabilność izolowania cegieł ogniotrwałego, ale także przedłuży ich żywotność. 3333333

Przeczytaj więcej -

Jakie czynniki wpływają na odporność monolitycznych materiałów ogniotrwałych na wysokie temperatury

Materiały ogniotrwałe są szeroko stosowane w środowiskach o wysokiej temperaturze, szczególnie w takich gałęziach przemysłu jak metalurgia, przemysł chemiczny i energetyka. Jego odporność na wysoką temperaturę bezpośrednio wpływa na bezpieczeństwo i ekonomikę sprzętu. W badaniach, rozwoju i produkcji materiałów ogniotrwałych Dongtai Hongda koncentruje się na kompleksowej optymalizacji czynników, takich jak skład materiału, proces przygotowania i środowisko użytkowania, aby zapewnić doskonałą wydajność produktów w warunkach wysokiej temperatury. Optymalizacja składu materiału Dobór kruszywa ogniotrwałego jest jednym z kluczowych czynników wpływających na odporność materiałów ogniotrwałych na wysokie temperatury. Dongtai Hongda wykorzystuje wysokiej jakości kruszywa ogniotrwałe, w tym wysoką zawartość tlenku glinu, krzemionkę i magnez. Kruszywa te mają nie tylko wysokie temperatury topnienia, ale także niskie współczynniki rozszerzalności cieplnej i doskonałą odporność na szok termiczny, co może skutecznie poprawić stabilność i trwałość materiałów ogniotrwałych w środowiskach o wysokiej temperaturze. Spoiwa odgrywają kluczową rolę w materiałach ogniotrwałych. Ściśle łączą kruszywa i proszki, zapewniając stabilność strukturalną materiałów w wysokich temperaturach. Dongtai Hongda wykorzystuje wysokowydajne spoiwa, takie jak cement krzemianowy, cement glinianowy i fosforany, aby zwiększyć wytrzymałość mechaniczną i stabilność w wysokiej temperaturze materiałów ogniotrwałych. Ponadto stosowanie domieszek, takich jak plastyfikatory, przyspieszacze i rozcieńczalniki wody, ma również istotny wpływ na właściwości użytkowe konstrukcji i odporność materiałów ogniotrwałych na wysokie temperatury. Dokładnie dostosowując rodzaj i ilość domieszek, Dongtai Hongda jest w stanie zoptymalizować kompleksowe działanie materiałów ogniotrwałych i zapewnić, że zachowują one stabilne właściwości fizyczne i chemiczne w środowiskach o wysokiej temperaturze. Usprawnienie procesu przygotowawczego Proces przygotowania materiałów ogniotrwałych ma również istotny wpływ na ich odporność na wysokie temperatury. Dokładność dozowania i mieszania jest podstawą zapewnienia stabilności działania materiału. Dongtai Hongda wykorzystuje zaawansowany sprzęt do automatycznego dozowania i mieszania, aby zapewnić dokładny pomiar i równomierne mieszanie każdego surowca, poprawiając w ten sposób ogólną wydajność materiałów ogniotrwałych. Podczas procesu formowania i utwardzania Dongtai Hongda optymalizuje proces formowania i warunki utwardzania oraz przyjmuje zaawansowane technologie, takie jak formowanie wibracyjne i formowanie ciśnieniowe, aby zapewnić, że materiał tworzy gęstą strukturę. Podczas procesu utwardzania tworzą się stabilne wiązania chemiczne w wyniku pełnej reakcji, co dodatkowo zwiększa odporność materiałów ogniotrwałych na wysoką temperaturę. Proces wypalania jest kluczowym ogniwem w przygotowaniu materiałów ogniotrwałych. Dongtai Hongda wykorzystuje zaawansowany sprzęt do wypalania, taki jak wysokotemperaturowe piece tunelowe i piece wahadłowe, aby zapewnić pełną reakcję materiałów w wysokich temperaturach i utworzenie stabilnej struktury krystalicznej. Jednocześnie rozsądny system chłodzenia pomaga uniknąć pęknięć i łuszczenia się podczas procesu chłodzenia, poprawiając w ten sposób odporność materiałów ogniotrwałych na wysoką temperaturę. Możliwość dostosowania do środowiska użytkowania Środowisko użytkowania materiałów ogniotrwałych ma również istotny wpływ na ich odporność na wysokie temperatury. Wewnątrz urządzeń wysokotemperaturowych często występuje duży gradient temperatury, co stawia wyższe wymagania w zakresie odporności materiałów ogniotrwałych na szok termiczny. Dongtai Hongda znacznie poprawił odporność materiałów ogniotrwałych na szok termiczny poprzez optymalizację formuły materiału i procesu przygotowania, zapewniając, że może skutecznie radzić sobie ze zmianami temperatury wewnątrz urządzeń wysokotemperaturowych. Jednocześnie żrące gazy i stopione substancje wewnątrz urządzeń stanowią wyzwanie dla stabilności chemicznej materiałów ogniotrwałych. W tym celu Dongtai Hongda przy wyborze materiałów traktuje priorytetowo kruszywa i spoiwa ogniotrwałe o wysokiej odporności na korozję i dodatkowo poprawia stabilność chemiczną materiałów ogniotrwałych poprzez dodanie środków antykorozyjnych i innych środków, wydłużając w ten sposób ich żywotność.

Przeczytaj więcej -

Jak poprawić wytrzymałość izolacyjnych cegieł ogniotrwałych

W dzisiejszych zastosowaniach przemysłowych siła i wydajność izolacyjne cegły ogniotrwałe bezpośrednio wpływają na bezpieczeństwo i wydajność produkcji sprzętu. Firma Dongtai Hongda nieustannie bada i wprowadza innowacje w tej dziedzinie, a także angażuje się w poprawę ogólnej wydajności izolacyjnych cegieł ogniotrwałych poprzez optymalizację doboru surowców, ulepszanie procesów produkcyjnych oraz dodawanie środków wzmacniających i spoiw. Optymalizacja doboru i dozowania surowców Poprawa wytrzymałości izolacyjnych cegieł ogniotrwałych jest nierozerwalnie związana ze starannym doborem i naukowym dozowaniem surowców. Firma Dongtai Hongda wybiera surowce ogniotrwałe o wysokiej czystości, w tym wysokiej jakości glinki krzemionkowe i glinki wysokoglinowe. Surowce te mają nie tylko doskonałe właściwości wiążące, ale także wysoką ogniotrwałość. Podczas procesu przesiewania surowców firma ściśle kontroluje zawartość zanieczyszczeń, aby zapewnić równomierny rozkład cząstek, poprawiając w ten sposób ogólną wytrzymałość produktu. Ponadto Dongtai Hongda aktywnie bada zastosowanie nowych surowców, takich jak dodawanie w odpowiednich ilościach twardych cząstek, takich jak piasek kwarcowy i korund. Te twarde cząstki mogą tworzyć stabilną strukturę szkieletową podczas procesu wypalania, jeszcze bardziej zwiększając wytrzymałość i trwałość produktu. Doskonalenie procesów produkcyjnych i technologii formowania Innowacyjność procesów produkcyjnych i technologii formowania jest ważnym elementem poprawy wytrzymałości izolacyjnych cegieł ogniotrwałych. Firma Dongtai Hongda wprowadziła zaawansowane zautomatyzowane linie produkcyjne do dozowania i formowania, aby zapewnić, że każda partia produktów ma dokładne dozowanie i stabilny kształt. Podczas procesu formowania firma wykorzystuje technologię formowania pod wysokim ciśnieniem, aby zwiększyć ciśnienie formowania, aby zapewnić ściślejsze połączenie cząstek surowca, co znacznie poprawia gęstość i wytrzymałość produktu. Jednocześnie Dongtai Hongda wprowadziła również zaawansowane technologie wypalania, takie jak wysokotemperaturowe piece tunelowe i piece wahadłowe. Dzięki dokładnej kontroli temperatury wypalania i czasu izolacji wewnątrz produktu tworzy się bardziej stabilna struktura krystaliczna, co dodatkowo poprawia jego wytrzymałość i odporność ogniową. Dodawanie środków wzmacniających i spoiw W celu dalszej poprawy wytrzymałości izolacyjnych cegieł ogniotrwałych firma Dongtai Hongda przyjęła strategię stosowania środków wzmacniających i spoiw w procesie produkcyjnym. Środki wzmacniające, takie jak proszek tlenku glinu i pył krzemionkowy, mogą znacznie poprawić właściwości wypalania i siłę wiązania surowców. Nieorganiczne materiały żelujące, takie jak spoiwa, takie jak cement i szkło wodne, tworzą wiązania chemiczne podczas procesu wypalania, mocno wiążąc ze sobą cząsteczki surowca, poprawiając w ten sposób ogólną wytrzymałość produktu. Należy podkreślić, że ilość dodawanych środków wzmacniających i spoiw musi być ściśle kontrolowana. Nadmierne ilości mogą prowadzić do pogorszenia działania produktu lub powodować inne niekorzystne skutki.

Przeczytaj więcej -

Jak poprawić właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych

W dzisiejszej dziedzinie przemysłu wydajność izolacji termicznej izolacyjne cegły ogniotrwałe ma kluczowe znaczenie dla poprawy efektywności energetycznej i obniżenia kosztów produkcji. Dongtai Hongda stara się dostarczać klientom wysokiej jakości izolacyjne produkty z cegieł ogniotrwałych, opierając się na ciągłych innowacjach w zakresie doboru surowców, procesu produkcyjnego i technologii formowania. Zoptymalizuj dobór i proporcje surowców Dobór i proporcja surowców to kluczowe czynniki poprawiające właściwości termoizolacyjne izolacyjnych cegieł ogniotrwałych. Dongtai Hongda przestrzega wysokich standardów i wykorzystuje surowce ogniotrwałe o wysokiej czystości, w tym wysokiej jakości krzemionkę i glinkę o wysokiej zawartości tlenku glinu. Surowce te mają nie tylko doskonałe właściwości wiążące, plastyczność i skurcz przy wypalaniu, ale także wystarczającą ogniotrwałość. Po rygorystycznej kontroli surowców i zaprojektowaniu współczynników naukowych, produkty firmy zostały znacznie ulepszone pod względem właściwości termoizolacyjnych i ogólnej wytrzymałości. Ponadto firma Dongtai Hongda aktywnie bada zastosowanie nowych surowców, takich jak ekspandowany perlit i proszek tlenku żelaza. Wprowadzenie tych nowych materiałów nie tylko poprawia izolację termiczną produktu, ale także zwiększa jego odporność na wysokie temperatury, zapewniając klientom bardziej konkurencyjny wybór produktów. Innowacyjny proces produkcji i technologia formowania W procesie produkcji izolacyjnych cegieł ogniotrwałych innowacje w technologii procesu i formowania mają również kluczowe znaczenie dla poprawy wydajności produktu. Firma Dongtai Hongda wprowadziła zaawansowane linie produkcyjne do automatycznego dozowania i formowania, które zapewniają jednolitość i gęstość wewnętrznej struktury produktu dzięki precyzyjnej technologii dozowania i dokładnego formowania. Ponadto firma stosuje zaawansowane technologie wypalania, takie jak wysokotemperaturowe piece tunelowe i piece wahadłowe, aby zapewnić utworzenie bardziej stabilnej warstwy izolacyjnej wewnątrz produktu poprzez precyzyjną kontrolę temperatury wypalania i czasu izolacji. Zastosowanie tej technologii nie tylko poprawia właściwości termoizolacyjne produktu, ale także daje gwarancję długotrwałej stabilności produktu. Stosowanie plastyfikatorów i dodatków palnych W celu dalszej poprawy właściwości termoizolacyjnych izolacyjnych cegieł ogniotrwałych firma Dongtai Hongda wdrożyła strategię dodawania plastyfikatorów i dodatków palnych. Plastyfikatory, takie jak substancje nieorganiczne lub organiczne, takie jak bentonit, znacznie poprawiają plastyczność i właściwości formierskie surowców, powodując zagęszczenie produktu w procesie wypalania i skutecznie ograniczając przenikanie ciepła. Jednocześnie dodanie materiałów palnych może spowodować utworzenie większej liczby struktur porów podczas procesu wypalania. Pory te skutecznie blokują drogę wymiany ciepła i dodatkowo wzmacniają efekt izolacyjny. Warto jednak zauważyć, że wielkość cząstek i kształt palnych dodatków mają istotny wpływ na końcową wydajność izolacji termicznej, dlatego wymagana jest ścisła kontrola podczas doboru i dozowania.

Przeczytaj więcej -

Jak poprawić wysoką odporność termiczną izolacyjnych cegieł ogniotrwałych

W środowiskach o wysokiej temperaturze wydajność izolacyjne cegły ogniotrwałe jest bezpośrednio związane z bezpieczeństwem i wydajnością urządzeń przemysłowych. Dongtai Hongda doskonale o tym wie, dlatego z zaangażowaniem dostarcza izolacyjne cegły ogniotrwałe o wysokiej odporności termicznej i wysokiej stabilności, aby sprostać potrzebom różnych gałęzi przemysłu. Ścisła kontrola wysokiej jakości surowców Wybór surowców jest kluczowym czynnikiem decydującym o wydajności izolacyjnych cegieł ogniotrwałych. Dongtai Hongda wykorzystuje wysokiej jakości surowce, takie jak tlenek glinu o wysokiej czystości (Al₂O₃) i krzemian (SiO₂). Materiały te charakteryzują się nie tylko doskonałą stabilnością termiczną i niską przewodnością cieplną, ale także dobrą stabilnością chemiczną, stanowiącą podstawę wysokiej odporności termicznej. . Dzięki naukowym procesom dozowania i mieszania zapewnia się, że reakcja chemiczna między surowcami zostanie w pełni przeprowadzona, tworząc gęstą i stabilną mikrostrukturę, co znacznie poprawia ogólną odporność termiczną materiału. Zaawansowany projekt konstrukcyjny Efekt termoizolacyjny izolacyjnych cegieł ogniotrwałych jest ściśle powiązany z ich konstrukcją konstrukcyjną. Dongtai Hongda przyjmuje wielowarstwową konstrukcję kompozytową, łączącą różne materiały i grubości, tworząc gradientowy opór cieplny, co skutecznie spowalnia prędkość wymiany ciepła. Jednocześnie, dzięki zaawansowanej technologii piankowej i technologii kontroli porów, wewnątrz tworzy się równomiernie rozłożona struktura porów, co dodatkowo poprawia właściwości termoizolacyjne. Ta innowacyjna konstrukcja konstrukcyjna nie tylko poprawia efekt izolacji termicznej izolacyjnych cegieł ogniotrwałych, ale także zwiększa jej odporność na szok termiczny, umożliwiając utrzymanie wyższej stabilności i niezawodności w środowiskach o wysokiej temperaturze. Innowacyjny proces produkcyjny Aby zapewnić doskonałą jakość izolacyjnych cegieł ogniotrwałych, Dongtai Hongda wprowadził do procesu produkcyjnego zautomatyzowany i inteligentny sprzęt produkcyjny, w tym automatyczne systemy dozowania, precyzyjny sprzęt do formowania i wysokotemperaturowe piece tunelowe. Te zaawansowane urządzenia zapewniają precyzyjną produkcję i stabilną jakość produktów. Ponadto Dongtai Hongda wykorzystuje również zaawansowaną technologię obróbki cieplnej w celu optymalizacji struktury kryształu wewnątrz izolacyjnych cegieł ogniotrwałych poprzez dokładną kontrolę temperatury wypalania i czasu przetrzymywania, znacznie poprawiając odporność termiczną i wytrzymałość mechaniczną materiału. Ścisły system zarządzania jakością Dongtai Hongda zobowiązuje się do utrzymywania wysokich standardów zarządzania jakością w każdym ogniwie produkcyjnym. Od zakupu surowców po dostawę gotowych produktów, każdy etap został poddany rygorystycznym testom jakości i monitorowaniu, aby zapewnić, że każda izolacyjna cegła ogniotrwała spełnia doskonałe standardy jakości. Nasz system zarządzania jakością nie tylko poprawia wydajność produkcji, ale także zapewnia klientom niezawodne gwarancje produktów.

Przeczytaj więcej -

Wpływ konstrukcji materiału na odporność monolitycznych materiałów ogniotrwałych na szok termiczny

W zastosowaniach przemysłowych wymagających wysokich temperatur, monolityczne materiały ogniotrwałe odgrywają istotną rolę. Ten typ materiału musi nie tylko wytrzymywać ekstremalnie wysokie temperatury, ale także musi zachować integralność strukturalną i stabilność działania podczas drastycznych zmian temperatury, zwłaszcza pod względem odporności na szok termiczny. Projektowanie materiałów jest kluczowym ogniwem poprawiającym odporność na szok termiczny niekształtowanych materiałów ogniotrwałych. Jej wpływ jest dalekosiężny i złożony i obejmuje wiele aspektów. Przede wszystkim dobór składników jest podstawą projektowania materiału i bezpośrednio wpływa na odporność na szok termiczny monomorficznych materiałów ogniotrwałych. Tlenek glinu (Al2O3) stał się jednym z głównych składników amorficznych materiałów ogniotrwałych ze względu na wysoką temperaturę topnienia, wysoką twardość i doskonałą stabilność chemiczną. Badania pokazują, że dostosowanie zawartości i postaci krystalicznej Al2O3 może znacząco wpłynąć na współczynnik rozszerzalności cieplnej, przewodność cieplną i moduł sprężystości materiału, tym samym bezpośrednio wpływając na jego odporność na szok termiczny. Ponadto należy kompleksowo rozważyć wybór surowców, takich jak krzem i tlenek magnezu, w oparciu o konkretne scenariusze zastosowań, aby uzyskać najlepszy efekt odporności na szok termiczny. Kontrola mikrostruktury jest jednym z kluczowych czynników determinujących właściwości materiału. W przypadku niekształtowanych materiałów ogniotrwałych cechy mikrostrukturalne, takie jak wielkość ziarna, porowatość i rozkład porów, mają istotny wpływ na ich odporność na szok termiczny. Optymalizując proces spiekania, np. dostosowując temperaturę spiekania, czas przetrzymywania i warunki atmosferyczne, można skutecznie kontrolować wzrost ziaren, tworząc jednolitą i drobnoziarnistą strukturę, redukując defekty wewnętrzne, poprawiając w ten sposób wytrzymałość i odporność materiału na pękanie . Jednocześnie odpowiednia ilość porowatości może złagodzić naprężenia termiczne, ponieważ pory mogą służyć jako kanały uwalniania naprężeń i zmniejszać koncentrację naprężeń termicznych spowodowanych zmianami temperatury. Wprowadzenie dodatków może również znacząco poprawić odporność monolitycznych materiałów ogniotrwałych na szok termiczny. Na przykład nanocząstki, ze względu na swoją dużą powierzchnię właściwą i aktywność, mogą tworzyć w materiałach struktury powierzchni styku w skali nano, zwiększając w ten sposób ogólną wytrzymałość materiału. Włókno ceramiczne może poprawić wytrzymałość materiału i zmniejszyć uszkodzenia materiału spowodowane stresem termicznym. Ponadto niektóre specjalne dodatki, takie jak tlenek cyrkonu (ZrO2), ze względu na działanie utwardzające ze zmianą fazy, mogą ulegać przemianie fazowej w wysokich temperaturach i absorbować naprężenia termiczne, co jeszcze bardziej poprawia odporność materiału na szok termiczny. Projektowanie materiałów kompozytowych to kolejny skuteczny sposób poprawy odporności na szok termiczny niekształtowanych materiałów ogniotrwałych. Dzięki starannemu doborowi materiałów osnowy i wzmocnienia w celu uzyskania dobrego dopasowania współczynników rozszerzalności cieplnej, można skutecznie zmniejszyć naprężenia termiczne na styku i zwiększyć odporność materiału kompozytowego na szok termiczny. Na przykład połączenie tlenku glinu z tlenkiem cyrkonu może stworzyć materiał kompozytowy o doskonałej odporności na szok termiczny. Jednocześnie zastosowanie technologii wzmacniania włóknami, np. dodawanie włókien stalowych lub ogniotrwałych do odlewów ogniotrwałych, może znacznie poprawić wytrzymałość i odporność materiału na pękanie, a także jeszcze bardziej zwiększyć jego odporność na szok termiczny.

Przeczytaj więcej -

Jakie są etapy odlewania monolitycznych materiałów ogniotrwałych

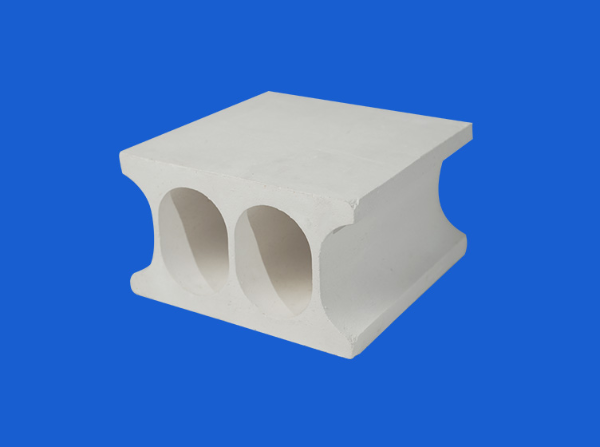

W przemyśle materiałów ogniotrwałych monolityczne materiały ogniotrwałe cieszą się dużym zainteresowaniem ze względu na doskonałą odporność ogniową, odporność na korozję i elastyczność. Odlewanie, jako główny proces formowania monolitycznych materiałów ogniotrwałych, jest szeroko stosowane w różnych wysokotemperaturowych urządzeniach przemysłowych i stało się ważnym sposobem na uzyskanie materiałów ogniotrwałych o wysokiej wydajności. Przygotowanie surowca Pierwszym etapem odlewania jest przygotowanie surowców, które uwzględnia rozsądny stosunek kruszyw ogniotrwałych, spoiw i wody. Kruszywa ogniotrwałe to substancje ziarniste, które stanowią główny składnik materiałów ogniotrwałych, a do powszechnych należą tlenek glinu, tlenek magnezu i krzemionka. Spoiwa to kluczowe materiały, które wiążą ze sobą cząstki kruszywa ogniotrwałego, zwykle obejmujące szkło wodne, fosforany i gliniany. Dodatek wody ma na celu dostosowanie płynności i lepkości zaczynu, aby zapewnić płynny przebieg procesu odlewania. Na etapie przygotowania surowca kluczowa jest ścisła kontrola proporcji i rozkładu wielkości cząstek każdego składnika, aby zapewnić wydajność i jakość produktu końcowego. Ponadto suszenie i wstępna obróbka surowców to również ważne ogniwa, których nie można zignorować, aby uniknąć pęcherzyków i pęknięć podczas procesu odlewania oraz zapewnić integralność i trwałość produktu. Przygotowanie zawiesiny Po wymieszaniu przygotowanych surowców w określonej proporcji dodać odpowiednią ilość wody i wymieszać do uzyskania płynnej zawiesiny. Podczas procesu przygotowania zawiesiny kontrola prędkości i czasu mieszania ma kluczowe znaczenie, aby zapewnić równomierne wymieszanie składników. Ponadto lepkość i płynność zawiesiny należy dostosować do konkretnego scenariusza zastosowania, aby spełnić różne wymagania konstrukcyjne. W procesie przygotowania zaczynu równie ważne jest usunięcie pęcherzyków z zaczynu. Obecność pęcherzyków nie tylko wpłynie na gęstość i wytrzymałość produktu końcowego, ale może nawet spowodować pęknięcia i odpadnięcie podczas użytkowania. Dlatego skuteczne metody, takie jak odgazowanie próżniowe lub odgazowanie ultradźwiękowe, mogą znacząco poprawić jakość gnojowicy. Przygotowanie form i odlewanie Forma odgrywa kluczową rolę w procesie odlewania. W zależności od kształtu i wielkości wymaganego produktu wybierz odpowiednią formę do przygotowania. Materiał i precyzja formy bezpośrednio wpływają na jakość i wydajność produktu końcowego. Po przygotowaniu formy ostrożnie wlej przygotowaną masę do formy. Podczas procesu odlewania należy kontrolować natężenie przepływu i natężenie przepływu zawiesiny, aby uniknąć pęcherzyków i pęknięć. Jednocześnie należy zadbać o uszczelnienie formy, aby zapobiec wyciekaniu zawiesiny podczas procesu odlewania. Wibracje i utwardzanie Aby jeszcze bardziej poprawić gęstość i wytrzymałość produktu, formę należy wibrować po wylaniu. Wibracje mogą sprawić, że cząstki zawiesiny będą bliżej ułożone, zmniejszając w ten sposób porowatość i poprawiając gęstość produktu. Po zakończeniu obróbki wibracyjnej forma jest przenoszona do suszarni w celu utwardzenia. Celem utwardzania jest stopniowe odparowanie i zestalenie wody zawartej w zawiesinie w celu utworzenia stałej warstwy ogniotrwałej. Aby zapewnić ostateczną jakość produktu, czas i temperaturę utwardzania należy odpowiednio dostosować do konkretnego rodzaju produktu i wymagań wydajnościowych. Rozformowanie i późniejsza obróbka Po utwardzeniu otwórz formę i ostrożnie wyjmij produkt. Podczas procesu rozformowywania należy zachować ostrożność, aby uniknąć uszkodzenia produktu. Po rozformowaniu produkt zwykle wymaga dalszej obróbki końcowej, obejmującej wykończenie powierzchni i kontrolę jakości, aby upewnić się, że spełnia oczekiwane standardy użytkowe i wymagania techniczne.

Przeczytaj więcej -

Jakie są metody formowania monolitycznych materiałów ogniotrwałych

W przemyśle materiałów ogniotrwałych monolityczne materiały ogniotrwałe stały się podstawowym materiałem do wielu zastosowań przemysłowych ze względu na ich doskonałe właściwości ogniotrwałe, elastyczne metody konstrukcji i szerokie zastosowanie. Metody formowania tego typu materiału są różnorodne, a dla różnych scenariuszy zastosowań i wymagań eksploatacyjnych stosuje się różnorodne zaawansowane technologie formowania. Odlewanie jest jedną z najczęściej stosowanych metod formowania monolitycznych materiałów ogniotrwałych. W procesie tym wstępnie wymieszaną zawiesinę ogniotrwałą wlewa się do formy, a po zestaleniu rozformowuje się ją w celu uzyskania produktu ogniotrwałego o pożądanym kształcie. Metoda ta jest szczególnie odpowiednia do wytwarzania wyrobów ogniotrwałych o skomplikowanych kształtach i wymagających dużej dokładności wymiarowej. Podczas procesu zalewania kluczowe znaczenie ma przygotowanie zaczynu. Zawiesina musi mieć doskonałą płynność i stabilność, aby zapewnić równomierne wypełnienie formy podczas zalewania. Ponadto należy ściśle kontrolować czas utwardzania zawiesiny i warunki otoczenia, aby zapewnić, że produkt końcowy spełnia oczekiwane standardy. Formowanie natryskowe, jako kolejna skuteczna metoda formowania monolitycznych materiałów ogniotrwałych, jest szczególnie odpowiednia do naprawy i wzmacniania istniejących konstrukcji ogniotrwałych. W procesie tym stosuje się natryskiwanie pod wysokim ciśnieniem w celu równomiernego natryskiwania zawiesiny ogniotrwałej na naprawianą część, tworząc w ten sposób ciągłą warstwę ogniotrwałą. Formowanie natryskowe ma znaczące zalety, takie jak duża szybkość budowy, wysoka elastyczność i duże możliwości adaptacji. Może precyzyjnie natryskiwać skomplikowane kształty i trudno dostępne obszary, aby zapewnić jednolitość i ciągłość warstwy ogniotrwałej. Ponadto metoda ta umożliwia dostosowanie grubości natrysku i rodzaju materiału ogniotrwałego do rzeczywistych potrzeb w celu spełnienia różnych wymagań użytkowych. Formowanie wibracyjne to metoda formowania wykorzystująca wibracje mechaniczne do ścisłego ułożenia i połączenia cząstek ogniotrwałych. Pod wpływem wibracji cząstki ogniotrwałe poddawane są równomiernej sile uderzenia, uzyskując w ten sposób ścisłe ułożenie i równomierny rozkład. Metoda ta jest szczególnie odpowiednia do wytwarzania wyrobów ogniotrwałych o prostych kształtach i dużych rozmiarach. Formowanie wibracyjne ma zalety wysokiej wydajności produkcji, dużej gęstości produktu i dobrej stabilności wymiarowej. Dostosowując częstotliwość i amplitudę wibracji, można dokładnie kontrolować gęstość i strukturę wewnętrzną wyrobów ogniotrwałych, aby spełnić różne wymagania eksploatacyjne. Formowanie przez prasowanie to proces, w którym cząstki ogniotrwałe nadają kształt za pomocą ciśnienia mechanicznego. Nadaje się do wytwarzania wyrobów ogniotrwałych o regularnych kształtach i wysokich wymaganiach dotyczących dokładności wymiarowej. Podczas procesu prasowania cząstki ogniotrwałe poddawane są równomiernemu naciskowi, dzięki czemu uzyskuje się ścisłe ułożenie i połączenie. Zaletami tej metody są regularne kształty produktów, duża dokładność wymiarowa i jednolita gęstość. Jednakże formowanie tłoczne stawia wysokie wymagania formom i nie nadaje się do wytwarzania wyrobów ogniotrwałych o skomplikowanych kształtach lub dużych rozmiarach.

Przeczytaj więcej -

Jakie są środki ostrożności podczas transportu izolacyjnych cegieł ogniotrwałych?

Izolacyjne cegły ogniotrwałe są niezbędnymi kluczowymi materiałami w przemyśle wysokotemperaturowym. Bezpieczeństwo, stabilność i efektywność procesu ich transportu bezpośrednio wpływają na końcowy efekt zastosowania. Dlatego z zawodowego punktu widzenia kluczowe jest zapewnienie integralności i bezpieczeństwa izolacyjnych cegieł ogniotrwałych podczas transportu. Wymagania dotyczące opakowań Przed transportem izolacyjnych cegieł ogniotrwałych należy je starannie zapakować, aby zapobiec uszkodzeniom spowodowanym kolizją, wytłaczaniem lub tarciem podczas transportu. Materiałami opakowaniowymi powinny być drewniane palety, drewniane skrzynie lub kartony o dużej wytrzymałości i dobrej wytrzymałości. Materiały te mogą skutecznie opierać się wpływom sił zewnętrznych podczas transportu. W przypadku cięższych cegieł ogniotrwałych zaleca się transport paletowy, aby zmniejszyć wagę i objętość pojedynczej paczki, co jest wygodne w transporcie oraz załadunku i rozładunku. Podczas procesu pakowania należy upewnić się, że pomiędzy cegłami ogniotrwałymi a materiałami opakowaniowymi, takimi jak pianka lub folia bąbelkowa, znajduje się wystarczająca ilość wyściółki, aby zmniejszyć wpływ wibracji i uderzeń na produkt podczas transportu. Wybór narzędzi transportowych Wybór odpowiedniego narzędzia transportowego ma kluczowe znaczenie dla bezpiecznego transportu izolacyjnych cegieł ogniotrwałych. Powszechnie używanymi narzędziami transportowymi są ciężarówki i kontenery. Samochody ciężarowe powinny być wyposażone w dobre systemy amortyzacji i zabezpieczenia przed deszczem, aby zapewnić, że cegły ogniotrwałe nie zostaną zawilgocone i uszkodzone podczas transportu. Kontenery zapewniają większe bezpieczeństwo i stabilność oraz nadają się do transportu dalekobieżnego lub transgranicznego. Wybierając środek transportu, należy również kompleksowo wziąć pod uwagę takie czynniki, jak odległość transportu, stan dróg i pogoda, aby zapewnić bezpieczeństwo i efektywność procesu transportu. Metody załadunku i rozładunku Podczas załadunku i rozładunku izolacyjnych cegieł ogniotrwałych należy obchodzić się z nimi ostrożnie, a walcowanie i rzucanie jest surowo zabronione. Aby zapewnić płynny proces załadunku i uniknąć przesuwania się lub przechylania cegieł ogniotrwałych, należy używać specjalnego sprzętu dźwigowego, takiego jak dźwigi lub wózki widłowe. Podczas załadunku i rozładunku należy ostrożnie odciąć żelazne blachy lub liny wokół cegieł ogniotrwałych i unikać używania do pracy twardych przedmiotów, takich jak dłuta stalowe, aby zapobiec zgnieceniu i uszkodzeniu cegieł ogniotrwałych. Jednocześnie personel zajmujący się załadunkiem i rozładunkiem powinien przejść profesjonalne szkolenie i posiadać dogłębną wiedzę na temat właściwości oraz wymagań dotyczących załadunku i rozładunku izolacyjnych cegieł ogniotrwałych, aby zapewnić znormalizowaną i bezpieczną pracę. Monitorowanie i zarządzanie podczas transportu Podczas transportu izolacyjne cegły ogniotrwałe muszą być monitorowane i zarządzane przez cały proces. Po pierwsze, należy stworzyć szczegółowy system ewidencji transportu, który będzie rejestrował czas transportu, trasę, informacje o pojeździe i kierowcy, aby można było je szybko śledzić i lokalizować w przypadku pojawienia się problemów. Po drugie, pojazdy transportowe powinny być regularnie sprawdzane i konserwowane, aby mieć pewność, że są w dobrym stanie. Ponadto należy zwracać szczególną uwagę na zmiany pogody. W przypadku trudnych warunków pogodowych plan transportu należy dostosować na czas, aby zapewnić bezpieczny transport cegieł ogniotrwałych. Środki nadzwyczajne W trakcie transportu mogą wystąpić różne sytuacje awaryjne, takie jak wypadki drogowe czy nagła zmiana pogody. Dlatego też należy opracować kompleksowe środki nadzwyczajne, aby zaradzić ewentualnym sytuacjom nadzwyczajnym. Środki nadzwyczajne powinny obejmować procedury zgłaszania wypadków, dane kontaktowe ratowników i plany awaryjne. Po wystąpieniu wypadku należy szybko uruchomić plan awaryjny i podjąć niezbędne działania ratownicze w celu ograniczenia strat i uderzeń.

Przeczytaj więcej -

Jakie są wymagania dotyczące cegieł ogniotrwałych do izolacji termicznej dla środowiska przechowywania

Izolacyjne cegły ogniotrwałe odgrywają istotną rolę w przemyśle wysokotemperaturowym, a naukowe zarządzanie środowiskiem przechowywania ma bezpośredni wpływ na wydajność i żywotność produktów. Aby zapewnić jak najlepszy stan izolacyjnych cegieł ogniotrwałych, należy zwrócić uwagę na następujące kluczowe aspekty. Konieczność suchego środowiska Miejsce przechowywania izolacyjnych cegieł ogniotrwałych musi być suche. Nadmierna wilgotność powoduje, że cegły ogniotrwałe wchłaniają wodę, co pogarsza ich właściwości ogniotrwałe i może powodować naprężenia wewnątrz materiału, zwiększając ryzyko pękania. Dlatego magazyny powinny być wyposażone w skuteczny sprzęt do osuszania, taki jak osuszacze przemysłowe czy systemy wentylacyjne, aby zapewnić utrzymanie wilgotności na odpowiednim poziomie. Zwykle wilgotność względna środowiska przechowywania powinna być kontrolowana poniżej 70%, aby zapobiec zawilgoceniu cegieł ogniotrwałych i zapewnić ich długoterminową stabilność. Wpływ dobrej wentylacji Dobre warunki wentylacji są ważnym czynnikiem podczas przechowywania izolacyjnych cegieł ogniotrwałych. Właściwa wentylacja może nie tylko obniżyć temperaturę i wilgotność w magazynie, ale także skutecznie zapobiec pleśni i korozji. Projekt magazynu powinien uwzględniać rozsądny system wentylacji, wykorzystujący kombinację wentylacji naturalnej lub mechanicznej, aby zapewnić cyrkulację powietrza. Szczególnie w wilgotnych porach roku lub na obszarach szczególnie ważne jest usprawnienie wentylacji. Ponadto w magazynie należy unikać potencjalnych źródeł zanieczyszczeń, takich jak ropa i chemikalia, aby zapobiec przedostawaniu się tych substancji do wnętrza cegieł ogniotrwałych i wpływaniu na ich właściwości użytkowe. Znaczenie kontroli temperatury Temperatura jest kolejnym kluczowym czynnikiem wpływającym na właściwości izolacyjne cegieł ogniotrwałych. Ekstremalnie wysokie lub niskie temperatury mogą mieć niekorzystny wpływ na mikrostrukturę i właściwości użytkowe cegieł ogniotrwałych. Dlatego magazyn powinien być wyposażony w sprzęt do monitorowania temperatury i ustawić odpowiedni zakres temperatur. Ogólnie rzecz biorąc, temperatura środowiska przechowywania powinna być utrzymywana w zakresie normalnej temperatury lub nieco wyższa, aby uniknąć drastycznych wahań temperatury. W przypadku niektórych specjalnych typów izolacyjnych cegieł ogniotrwałych, szczególnie tych ze specjalnymi składnikami lub strukturą, mogą być wymagane bardziej rygorystyczne środki kontroli temperatury, aby zapewnić, że nie wpłynie to na ich właściwości użytkowe. Utrzymanie środowiska wolnego od zanieczyszczeń Bardzo ważne jest, aby środowisko przechowywania izolacyjnych cegieł ogniotrwałych było czyste i wolne od zanieczyszczeń. Magazyny należy regularnie czyścić i dezynfekować, aby zapobiec rozwojowi mikroorganizmów, takich jak bakterie i pleśń. Jednocześnie należy unikać w magazynie materiałów niekompatybilnych z cegłami ogniotrwałymi, takich jak substancje żrące, takie jak mocne kwasy i zasady, aby zapobiec uszkodzeniu przez te substancje cegieł ogniotrwałych. Ponadto podłoga magazynu powinna być płaska i łatwa do czyszczenia, aby ograniczyć gromadzenie się kurzu i zanieczyszczeń oraz zapewnić higienę środowiska przechowywania. Zarządzanie przechowywaniem klasyfikacji i etykietowaniem Biorąc pod uwagę dużą różnorodność i różne specyfikacje cegieł ogniotrwałych do izolacji termicznej, w celu zapewnienia czystości i porządku w środowisku przechowywania, należy klasyfikować i przechowywać różne rodzaje cegieł ogniotrwałych. Każda cegła ogniotrwała powinna mieć wyraźną etykietę zawierającą dane techniczne, modele, datę produkcji i inne informacje, aby personel mógł ją szybko zidentyfikować i wykorzystać. Jednocześnie sklasyfikowane przechowywanie pomaga również zapobiegać wzajemnemu zanieczyszczeniu różnych typów cegieł ogniotrwałych lub wpływaniu na ich właściwości użytkowe, zapewniając najlepszy efekt podczas użytkowania.

Przeczytaj więcej